دستگاههای تزریق پلاستیک هیدرولیکی در صنعت تولید پلاستیک برای تولید طیف گستردهای از محصولات استفاده میشوند. این دستگاه ها به دارا بودن قدرت بالا، عملکرد پایدار، دقت مناسب و تطبیقپذیری بالا شناخته شدهاند که آنها را به انتخاب اول بسیاری از تولیدکنندگان پلاستیک تبدیل کرده است. اگر به کسب اطلاعات بیشتر در مورد دستگاههای تزریق پلاستیک هیدرولیکی علاقهمند هستید، این راهنمای جامع برای شما مناسب است.

در این مقاله، یک معرفی کلی از دستگاههای تزریق پلاستیک هیدرولیکی، از جمله طرز کار، اجزاء سیستم هیدرولیک دستگاه و مزایا و معایب آنها ارائه خواهد شد. همچنین اصول مهم در نگهداری و نکات ایمنی و همچنین روندها و فناوریهای نوظهور در صنعت را پوشش خواهیم داد. در پایان این مقاله، درک کاملی از دستگاههای تزریق پلاستیک هیدرولیکی و ویژگیهای کلیدی آنها خواهید داشت، که به شما امکان میدهد درباره استفاده از آنها در فرآیندهای تولید خود تصمیمی آگاهانه بگیرید.

طرز کار دستگاه تزریق پلاستیک هیدرولیکی

دستگاه تزریق پلاستیک هیدرولیکی از فشار هیدرولیک به منظور تولید نیروی مورد نیاز برای تولید قطعات پلاستیکی استفاده میکند. اساس کار این دستگاه به این صورت است که روغن هیدرولیک به وسیله پمپ هیدرولیک به سوی بخشهای مختلف دستگاه فرستاده میشود تا در عملگرهایی مانند جک هیدرولیک یا هیدروموتور مورد استفاده قرار گیرد. این عملگرها فشار روغن هیدرولیک را به کار مکانیکی مورد نیاز برای انجام فرایندهای مختلف مانند تزریق، بارگیری، حرکت گیره و پران تبدیل میکنند.

مراحل کار دستگاه تزریق پلاستیک هیدرولیکی به صورت گام به گام شامل مراحل زیر است:

گام اول: گرانولهای پلاستیک به قیف دستگاه ریخته شده و طریق آن وارد سیلندر میشوند که با هیترهای نواری مخصوص احاطه شده است. با استفاده از گرمای این هیترها و همچنین گردش ماردون، گرانولهای پلاستیک ذوب میشوند. این مرحله بارگیری نامیده میشود و اهمیت زیادی در کیفیت قطعات تولید شده دارد.

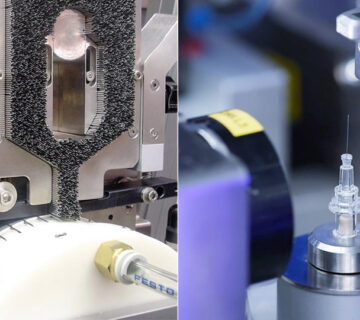

گام دوم: هنگامی که پلاستیک ذوب شد، از نیروی هیدرولیک برای تزریق آن به داخل حفره قالب استفاده میشود. واحد تزریق دستگاه تزریق هیدرولیکی شامل یک یا دو جک هیدرولیکی است که ماردون را رو به جلو هل میدهند تا پلاستیک مذاب از طریق نازل به قالب تزریق شود. برای جلوگیری از تغییر فرم ناشی از انقباض مواد در درون قالب، ماردون همچنان برای لحظاتی فشاری تحت عنوان فشار هولد یا اتوکشی را اعمال میکند.

گام سوم: پس از پر شدن حفره قالب، به پلاستیک مذاب اجازه داده میشود تا خنک و جامد شود. زمان خنکشدن بسته به نوع پلاستیک و هندسه قطعه میتواند متفاوت باشد. همزمان که مواد تزریق شده به درون قالب در حال سرد شدن هستند، گرانولهای جدید از قیف به سیلندر وارد میشوند تا پس از طی بارگیری با تزریق بعدی آماده شوند.

گا پس از خنک شدن پلاستیک و پایان یافتن بارگیری، صفحه متحرک گیره با استفاده از فشار هیدرولیک به عقب میرود تا قالب باز شده و قطعه پلاستیکی تولید شده توسط سیستم پران از قالب خارج شود.

گام چهارم: پس از آن صفحه متحرک به جلو حرکت میکند و قالب را میبندد، سپس این چرخه که سیکل تولید نامیده میشود مجدداً بارها و بارها تکرار شده و قطعات پلاستیکی جدیدی تولید میشوند.

در طول این فرآیند، سیستم هیدرولیک نیروی مورد نیاز برای بستن قالب را فراهم میکند، قالب را در طول فرآیند تزریق و خنک کردن بسته نگه می دارد و سپس قالب را باز میکند تا قطعات تولید شده خارج شوند. کنترلر دستگاه تزریق پلاستیک فشار هیدرولیک، سرعت تزریق و سایر پارامترها را کنترل میکند تا اطمینان حاصل کند که قطعات پلاستیکی با کیفیت و دقت مناسب تولید میشوند.

اجزاء و قطعات سیستم هیدرولیک در دستگاه های تزریق پلاستیک هیدرولیکی

سیستم هیدرولیک دستگاه تزریق پلاستیک هیدرولیکی وظیفه انتقال روغن هیدرولیک و تولید نیروی مورد نیاز برای کارکرد دستگاه را بر عهده دارد و از اجزاء کلیدی زیر تشکیل شده است:

پمپ هیدرولیک: پمپ هیدرولیک قلب سیستم هیدرولیک است و وظیفه تولید دبی روغن مورد نیاز برای کارکرد دستگاه را بر عهده دارد. پمپ هیدرولیک دستگاه تزریق پلاستیک میتواند از نوع جابجایی ثابت یا جابجایی متغیر باشد و توسط یک الکتروموتور القایی و یا سروو موتور به گردش در میآید. پمپهای هیدرولیکی پیستونی، پمپهای پرهای (وین) و پمپهای دندهای مهمترین انواع پمپهای هیدرولیکی مورد استفاده در دستگاه های تزریق پلاستیک به شمار میروند.

بلوک هیدرولیک: بلوکهای هیدرولیک که به عنوان بلوکهای منیفولد نیز شناخته میشوند، وظیفه هدایت سیال هیدرولیک به بخشهای مختلف سیستم هیدرولیک دستگاه را بر عهده دارند. این بلوکها معمولاً از فولاد یا آلومینیوم ساخته میشوند و میتوانند برای رفع نیازهای خاص سفارشیسازی شوند.

شیر هیدرولیک: شیرهای هیدرولیک وظیفه کنترل جریان و فشار سیال هیدرولیک در دستگاه را بر عهده دارند. این شیرها میتوانند به صورت دستی یا الکترونیکی کار کنند و برای حفظ فشار و نرخ جریان مناسب در سراسر سیستم هیدرولیک بسیار مهم هستند. شیرهای هیدرولیکی که در یک دستگاه تزریق پلاستیک مورد استفاده قرار میگیرند شامل انواع مختلفی مانند شیر کنترل فشار (ریلیف)، شیر کنترل جریان (کنترل دبی)، شیر کنترل جهت، و شیر پروپورشنال کنترل فشار و دبی است.

جک هیدرولیکی: جکهای هیدرولیک وظیفه تولید نیروی مورد نیاز برای حرکت دادن واحد گیره و واحد تزریق دستگاه را بر عهده دارد. جک هیدرلیکی از یک پیستون، سیلندر، راد و اجزاء آببندی تشکیل میشود و انرژی روغن تحت فشار را به نیروی مکانیکی و حرکت خطی تبدیل میکند. حرکت گیره، حرکت کالسکه، عملیات تزریق و پران در دستگاههای تزریق هیدرولیکی با استفاده از جکهای هیدرولیکی انجام میشود.

هیدروموتور: این وسیله یک عملگر دورانی است که انرژی روغن تحت فشار را به حرکت دورانی تبدیل میکند. گردش ماردون در هنگام بارگیری و عملیات تنظیم ارتفاع قالب در دستگاه تزریق پلاستیک هیدرولیکی با استفاده از هیدروموتور انجام میشود.

آکومولاتور: آکومولاتور وسیلهای است که سیال هیدرولیک را تحت فشار ذخیره میکند و نقشی همانند خازن در یک مدار الکترونیکی را بر عهده دارد. در بخشی از فرایند که که سیستم هیدرولیکی به دبی زیاد احتیاج دارد، آکومولاتور با کمک به افزایش دبی پمپ هیدرولیک باعث بالا رفتن سرعت جکها میشود. همچنین آکومولاتور میتواند به حفظ فشار و تثبیت نرخ جریان سیستم هیدرولیک نیز کمک کند. استفاده از آکومولاتور برای افزایش سرعت تزریق در دستگاههای تزریق پلاستیک مخصوص تولید قطعات جداره نازک و ظروف یکبار مصرف رایج است.

فیلتر: فیلترها وظیفه دارند تا آلایندهها و ناخالصیها را از روغن هیدرولیک حذف کنند و به اطمینان از عملکرد روان و کارآمد سیستم هیدرولیک کمک میکنند. در دستگاههای تزریق پلاستیک معمولاً از تعدادی صافی روغن فلزی در درون تانک روغن استفاده میشود که از ورود روغن آلوده به ورودی پمپ هیدرولیک جلوگیری میکنند. همچنین از یک سیستم فیلتر روغن بای-پس به منظور کاهش آلودگی در مسیر برگشت روغن به تانک استفاده میشود که وظیفه حذف ذرات ریز را بر عهده دارد.

تانک روغن: تانک یا مخزن ظرفی است که روغن هیدرولیک مورد استفاده در دستگاه را در خود جای میدهد. تانک روغن معمولاً از ورق فولادی ساخته میشود و بسته به اندازه و ظرفیت دستگاه میتواند اندازه آن متفاوت باشد.

لوله و شیلنگ: در دستگاه تزریق پلاستیک هیدرولیکی از شیلنگهای هیدرولیک و لولههای بدون درز (مانسمان) برای انتقال روغن به بخشهای مختلف استفاده میشود. نوع اتصالات، جنس لوله و شیلنگ و همچنین طراحی مسیر عبور آنها در بازدهی و مصرف انرژی دستگاه تاثیر قابل توجهی دارد.

سنسور فشار: اندازهگیری فشار در سیستم هیدرولیکی به منظور دریافت فیدبک و ارزیابی عملکرد سیستم توسط سنسور فشار انجام میشود که دادههای خود را در اختیار کنترلر دستگاه قرار میدهد.

گیج فشار: این وسیله که مانومتر نیز نامیده میشود قادر است فشار روغن را در هر لحظه نمایش دهد. در دستگاههای تزریق پلاستیک معمولاً یک یا دو عدد مانومتر یا گیج فشار عقربهای استفاده میشود که کمیت فشار روغن را بر اساس یکاهای bar و psi نمایش میدهند.

مزایا و معایب دستگاه های تزریق پلاستیک هیدرولیکی

دستگاه های تزریق پلاستیک هیدرولیکی به دلیل تطبیق پذیری و توانایی تولید قطعات با کیفیت بالا، انتخابی محبوب در صنعت تزریق پلاستیک هستند، با این حال مانند هر فرآیند تولیدی دارای مزایا و معایبی هستند.

مزایای دستگاه تزریق پلاستیک هیدرولیکی:

نیروی گیره بالا: دستگاههای تزریق پلاستیک هیدرولیکی قادر به ایجاد نیروهای گیره بسیار بالایی هستند که آنها را برای تولید قطعات بزرگ و پیچیده مناسب میسازد.

نرخ تولید بالا: دستگاههای تزریق هیدرولیکی میتوانند با سرعتهای بالا کار کنند و امکان تولید تعداد زیادی از قطعات را در مدت زمان کوتاهی فراهم کنند.

تطبیق پذیری: دستگاههای تزریق هیدرولیکی میتوانند طیف وسیعی از مواد، از جمله انواع ترموپلاستیکها و پلاستیکهای ترموست مانند باکالیت و انواع BMC را پردازش کنند.

دقت: دستگاههای هیدرولیکی قادر به تولید قطعات دقیق و بوده ثبات کیفیت و کاهش ضایعات را تضمین میکنند.

تعمیر و نگهداری کم: دستگاههای هیدرولیک به حداقل تعمیر و نگهداری نیاز دارند که آنها را به انتخابی مقرون به صرفه برای تولیدکنندگان تبدیل میکند.

هزینه اولیه پایین: قیمت دستگاههای تزریق پلاستیک هیدرولیکی در مقایسه با سایر انواع دستگاه تزریق پلاستیک کمتر است و نیازمند سرمایه کوچکتری است. این مزیت به طور ویژه برای تازه واردان به صنعت تزریق پلاستیک دارای اهمیت است.

معایب دستگاه تزریق پلاستیک هیدرولیکی:

مصرف انرژی بالا: دستگاههای تزریق هیدرولیکی به مقدار قابل توجهی انرژی برای کار کردن نیاز دارند که در نتیجه هزینههای انرژی بالایی را به همراه دارد. همچنین تبدیل انرژی هیدرولیکی که مکانیکی خالی از اتلاف نیست و باعث کاهش بازدهی انرژی در دستگاه میشود.

عملکرد پر سر و صدا: دستگاههای تزریق پلاستیک هیدرولیکی در حین کار صدای بلندی تولید میکنند که میتواند برای کارگران آزار دهنده باشد.

نگرانیهای زیست محیطی: روغن هیدرولیک مورد استفاده در این دستگاهها پس از مدتی استفاده خواص خود را از دست داده و باید تعویض شود. عدم بازیافت یا دفع صحیح روغن استفاده شده میتواند برای محیط زیست مضر باشد.

احتمال نشتی: دستگاههای تزریق هیدرولیکی مستعد نشتی هستند که میتواند باعث نگرانیهای ایمنی و وقفه در تولید شود.

به طور کلی، دستگاه تزریق هیدرولیکی به دلیل تطبیق پذیری خوب، نرخ تولید بالا و دقت کافی، برای بسیاری از تولیدکنندگان انتخاب مناسبی است، با این وجود، این دستگاه دارای معایبی نیز هست، که باید در هنگام انتخاب دستگاه تزریق پلاستیک برای یک کاربرد خاص در نظر گرفته شوند.

ویدئوی معرفی دستگاه تزریق پلاستیک هیدرولیکی

اصول نگهداری و نکات ایمنی کار با دستگاه های تزریق پلاستیک هیدرولیکی

سرویس و نگهداری مرتب: دستگاههای تزریق هیدرولیک برای اطمینان از عملکرد ایمن و کارآمد نیاز به تعمیر و نگهداری منظم دارند. این نگهداری شامل بازرسیهای معمول، تمیز کردن و روغن کاری اجزا متحرک و همچنین تعویض قطعات فرسوده یا آسیب دیده است.

آموزش صحیح: اپراتورها و پرسنل تعمیر و نگهداری بایستی در مورد به کارگیری صحیح از دستگاه و اصول ایمنی لازم، آموزش مناسبی دریافت کنند. آموزش در این خصوص باید شامل آموزش نحوه شناسایی خطرات احتمالی مرتبط با عملکرد دستگاههای تزریق هیدرولیکی، مانند نشتی، خطرات الکتریکی، و اجزاء مکانیکی خطرناک دستگاه و همچنین نحوه استفاده صحیح از تجهیزات حفاظت شخصی نیز (PPE) باشد.

استفاده صحیح از تجهیزات حفاظت فردی: تجهیزات حفاظت فردی (PPE)، مانند عینک ایمنی، دستکش و محافظ شنوایی، باید توسط تمام اپراتورها و پرسنل تعمیر و نگهداری هنگام کار با دستگاههای تزریق پلاستیک هیدرولیکی استفاده شود. نوع تجهیزات حفاظتی مورد نیاز به خطرات خاص مرتبط با دستگاه و فرآیند ساخت بستگی دارد، به طور مثال در هنگام کار عادی دستگاه، استفاده از گوشی محافظ شنوایی در اغلب موارد کافی است اما در هنگام تخلیه مواد از سیلندر باستی حتماً عینک ایمنی و دستکش نسوز به کار برده شود.

مدیریت روغن هیدرولیک و روانکاری: مدیریت صحیح روغن هیدرولیک و سیال روانکاری مورد استفاده در دستگاه برای حفظ عملکرد ایمن و کارآمد آن ضروری است. این مورد شامل نظارت منظم بر سطح و کیفیت روغن، جایگزینی منظم آن، و دفع صحیح این مواد میشود.

استقرار مناسب: دستگاههای تزریق پلاستیک هیدرولیکی باید در مکانی امن و به فاصله کافی از سیمکشی اصلی برق یا سایر ماشینآلات نگهداری شوند. همچنین این دستگاهها باید به خوبی تراز شوند و بر روی سطحی با استحکام کافی قرار گیرند.

روند پیشرفت فناوری و آینده دستگاه های تزریق پلاستیک هیدرولیکی

آینده دستگاههای تزریق پلاستیک هیدرولیکی از پیشرفتهای مداوم در فناوری و گرایش روزافزون به فرآیندهای تولید پایدارتر و سازگار با محیط زیست تاثیر میپذیرد. در ادامه برخی از روندها و پیشرفتهای به دست آمده که میتوانند آینده این دستگاه ها را تعیین کنند معرفی میشوند:

اتوماسیون و انقلاب صنعتی 4.0: یکی از مهمترین روندها در تولید پلاستیک، حرکت به سمت بهرهگیری بیشتر از اتوماسیون و Industry 4.0 است. این روند به احتمال زیاد در آینده نیز ادامه خواهد داشت و در گذر زمان دستگاههای تزریق پلاستیک هیدرولیک با سیستمها و نرمافزارهای مرتبط با تولید یکپارچهسازی میشوند تا فرآیندهای تولید کارآمدتر و مقرونبهصرفهتر را امکانپذیر کنند.

پایداری: با گسترش بیشتر آگاهی در جهان در خصوص تأثیرات زیست محیطی تولید، فشار فرایندهای به صنعت تولید پلاستیک وارد میشود تا به سمت استفاده از فرآیندهای پایدارتر و سازگار با محیط زیست حرکت کند. یکی از تبعات این فشارها را میتوان در توسعه دستگاههای تزریق پلاستیک نسل جدید جستجو کرد که از نظر بازدهی مصرف انرژی کارآمدتر هستند، از مواد اولیه قابل بازیافت استفاده میکنند و زباله کمتری تولید میکنند.

ادغام با سایر فناوری ها: دستگاههای تزریق پلاستیک هیدرولیکی احتمالاً با فناوریهای دیگری مانند هوش مصنوعی، یادگیری ماشینی و اینترنت اشیا (IoT) ادغام میشوند. این ادغام میتواند فرآیندهای تولید دقیقتر و کارآمدتر و همچنین نظارت در لحظه بر دادههای تولید را امکان پذیر کند.

مواد جدید: توسعه مواد جدید که سبکتر، بادوامتر و پایدارتر هستند احتمالاً در آینده نیز ادامه خواهد یافت. دستگاههای تزریق پلاستیک هیدرولیکی باید برای فراوری این مواد اولیه جدید که ممکن است به فناوریها و اجزای جدیدی نیاز داشته باشند، سازگار باشند.

ارتقاء ویژگیهای ایمنی:

ایمنی کارگرانی که با دستگاههای تزریق پلاستیک کار میکنند در آینده همچنان در اولویت خواهد بود. این روند میتواند به توسعه قابلیتهای ایمنی پیشرفتهتر، مانند محافظت بهتر، سیستمهای خاموشکننده خودکار، و رابطهای کاربرپسندتر منجر شود.

افزایش سفارشی سازی: با افزایش تجارت الکترونیک و تقاضا برای محصولات شخصی سازی شده، دستگاههای تزریق پلاستیک هیدرولیکی در آینده باید انعطاف پذیرتر و قابل تنظیم باشند. یکی از پیامدهای احتمالی این فضا میتواند شامل توسعه ماشینهای مدولار باشد که میتوانند به راحتی برای تولید قطعات مختلف پیکربندی مجدد شوند یا استفاده از نرمافزار جدیدی که فرآیندهای قالبگیری دقیقتر و پیچیدهتر را ممکن میسازد.

میتوان انتظار داشت که آینده دستگاههای تزریق پلاستیک هیدرولیکی با پیشرفتهای مداوم در فناوری، پایداری و سفارشیسازی شکل خواهد گرفت. همانطور که صنعت پلاستیک همچنان به تکامل خود ادامه میدهد، دستگاههای تزریق پلاستیک هیدرولیکی نیز باید برای پاسخگویی به تقاضاهای در حال تغییر مشتریان و بازار سازگار شوند.

برای مشاهده لیست دستگاه تزریق پلاستیک هیدرولیکی به لیست دستگاه های تزریق پلاستیک هیدرولیکی مراجعه کنید.

نتیجه گیری

در پایان، دستگاههای تزریق پلاستیک هیدرولیکی ابزار مهمی برای تولیدکنندگان در تولید قطعات پلاستیکی هستند. این دستگاهها با استفاده از یک سیستم هیدرولیک پیچیده کار میکنند که شامل پمپ، بلوکهای هیدرولیک و اجزائی دیگر است. در حالی که دستگاههای تزریق پلاستیک هیدرولیکی دارای مزایایی مانند سرعت تولید بالا و هزینه اولیه پایین هستند، اما دارای معایبی نیز هستند، از جمله مصرف انرژی بالا و احتمال نشت روغن.

برای اطمینان از عملکرد ایمن و کارآمد دستگاههای تزریق پلاستیک هیدرولیکی، رعایت اصول نگهداری منظم و نکات ایمنی مهم است. این اصول شامل آموزش مناسب اپراتورها و پرسنل تعمیر و نگهداری، شناسایی خطرات بالقوه، استفاده مناسب از تجهیزات حفاظت فردی، مدیریت سیالات و استقرار مناسب دستگاه است.

نگاه به آینده، توسعه فناوریها و مواد جدید، اعمال فشار در راستای گسترش فرآیندهای تولید پایدارتر، و تقاضا برای افزایش سفارشیسازی، همگی بر آینده دستگاههای تزریق پلاستیک هیدرولیکی تأثیر خواهند گذاشت. با ادامه یافتن با این روند، میتوان انتظار داشت که دستگاههای تزریق پلاستیک هیدرولیکی همچنان قادر باشند تا نیازهای بازار را برآورده کنند.

به طور کلی، این راهنمای جامع برای دستگاههای تزریق پلاستیک هیدرولیکی، اصول اولیه کار، مزایا و معایب و اصول نگهداری و ملاحظات ایمنی را پوشش میدهد. با این دانش، تولیدکنندگان میتوانند تصمیمات آگاهانهای را در هنگام انتخاب و کار با دستگاههای تزریق پلاستیک هیدرولیکی بگیرند و از ایمنی کارگران و کیفیت قطعات پلاستیکی تولید شده اطمینان حاصل کنند.

سلام و عرض ادب خدمت شما. خواهشی داشتم از خدمتتون، لطفا برای انتخاب دستگاه تزریق پلاستیک جهت تولید لوازم خانگی و تولید اسباب بازی پلاستیکی راهنمایی بفرمایید.

« دیدگاههای کهنه