از زمان ابداع نخستین روش های تولید صنعتی پلاستیک تاکنون، تهیه کامپاند مواد اولیه همواره به عنوان یکی از پیش نیازهای فرآیند تولید بسیاری محصولات پلاستیکی مطرح بوده است. تهیه کامپاند پلاستیک فرایندی پرهزینه و دست و پاگیر بوده و باعث آلودگی محیط زیست میشود، به همین علت طی سالها راهحلهای جایگزین مختلفی ارائه شده است که روش تزریق مستقیم کامپاند (DCIM) یکی از آنها است. در این روش ماده خام پلاستیکی و مواد افزودنی به صورت مستقیم در ماشین تزریق پلاستیک مخلوط می شوند.

با پیشرفت های اخیری که در این تکنولوژی به دست آمده این امکان فراهم شده است که تجهیزات مورد نیاز برای انجام این کار به صورت مدولار و مستقل از برند ماشین تزریق در تولید انبوه به کار گرفته شود. در نتیجه استفاده از این فناوری 500 وات/ساعت به ازای هر کیلوگرم در مصرف انرژی صرفه جویی شده و از تولید 264 کیلوگرم کربن دی اکسید به ازای هر تن کامپاند جلوگیری می شود، از سوی دیگر مدت زمان بازگشت سرمایه برای تجهیزات مورد نیاز کمتر از یک سال برآورد می شود و تمام این ها تنها به عنوان بخشی از مزایای روش تزریق مستقیم کامپاند محسوب می شوند.

سیستم DCIM ایزومی قابلیت اتصال به انواع مختلف دستگاه تزریق را دارد.

داستان ظهور این فناوری به زمانی بر می گردد که یک شرکت تولید کننده قطعات پلاستیکی در جنوب آلمان به کامپاندی از پلی پروپیلن با درصد بالایی از افزودنی پر کننده و دارای قابلیت جذب صدا نیاز پیدا کرد. یک شرکت آلمانی به نام Exipnos GmbH کامپاند مورد نظر را تولید می کرد اما ظرفیت خالی برای تامین سفارش مورد نیاز مشتری که معادل 1000 تن در سال بود را نداشت. مدیر عامل شرکت Exipnos آقای پیتر بوچ در پاسخ به نیاز مشتری راه حلی خلاقانه ارائه داد:

” بیایید مواد را بر روی دستگاه تزریق پلاستیک خودتان کامپاند کنیم!”

در حالی که مشتری از شنیدن این پیشنهاد شگفتانگیز کنجکاو شده بود، آقای پوچ مفهوم تزریق مستقیم کامپاند را دقیقتر توضیح داد و سپس افزود:

“تمام چیزی که نیاز دارید یک ماژول تولید کامپاند با سایز متناسب است که باید به دستگاه تزریق پلاستیک متصل شود.”

روش سنتی تهیه کامپاند شامل مراحل ذوب پلیمر، خنکسازی، آسیاب و حمل و نقل است، اما در روش تزریق مستقیم کامپاند این مراحل که انرژی زیادی هم مصرف میکنند حذف شده و از این طریق باعث کاهش قابلتوجه هزینه تولید و کاهش انتشار گازهای گلخانهای میشود. استفاده از روش تزریق مستقیم کامپاند باعث صرفه جویی 350 یورویی به ازای هر تن مواد برای مشتری آقای بوچ شد و مبلغ نهایی صرفهجویی شده در یک سال و با در نظر گرفتن مصرف 1000 تن مواد به حدود 350000 هزار یورو رسید که بیش از 3 برابر هزینه خرید تجهیزات لازم برای تزریق مستقیم کامپاند بود!

به گفته مدیر تولید شرکت ایزومی:

“به دلیل تقاضایی که برای شفافسازی در زمینه میزان تولید گازهای گلخانهای توسط صنایع مختلف در حال بوجود آمدن است، این سیستم به عنوان راهکاری مدافع محیط زیست بر مزایای رقابتی تولید کنندگان در کشورهای متخلف خواهد افزود و روز به روز بیشتر مورد توجه قرار خواهد گرفت.”

در پی همکاری واحد تحقیق و توسعه ایزومی که در آلمان واقع شده است با آقای پیتر پوچ به عنوان مخترع طرح، شرکت ایزومی به عنوان اولین تولیدکننده دستگاههای تزریق پلاستیک در جهان موفق شده است تا فناوری تزریق مستقیم کامپاند را در قالب یک سیستم مدولار و استاندارد به بازار عرضه کند. این فناوری برای نخستین بار در نمایشگاه K 2019 و بر روی یک دستگاه تزریق پلاستیک 160 تن سری A5 ایزومی رونمایی شد و برای تولید لیوان پلاستیکی از جنس پلاستیک زیست تخریبپذیر مورد استفاده قرار گرفت و محصولات تولیدی و کارکرد آن به مدت یک هفته در معرض دید بازدیدکنندگان قرار گرفت.

هم اکنون دومین ماژول تزریق مستقیم کامپاند با ظرفیت 1000 گرم در هر شات در حال تولید است و تا پایان سال محصولات جدیدتر با شات تزریق تا 3000 گرم نیز عرضه خواهند شد.

یکی از خصوصیات محصول جدید شرکت ایزومی این است که قابلیت نصب بر روی دستگاه تزریق با هر برندی را دارد و تنها لازم است که ظرفیت و ابعاد آن با دستگاه متناسب باشد، بنابراین برای استفاده از این سیستم نیازی به خریداری ماشین تزریق پلاستیک جدید وجود ندارد.

طراحی سیستم تزریق مستقیم کامپاند ایزومی به گونه ای است که به آسانی قابل حرکت است و حتی این قابلیت وجود دارد که ماژول متناوباً بر روی دستگاه های مختلف در کارخانه نصب و مورد استفاده قرار گیرد.

با توجه به اینکه برخی از تولیدکنندگان ممکن است تمایلی به افزودن بر بار مسئولیت خود و تحمل دردسرهای تهیه کامپاند در داخل کارخانه خود را نداشته باشند، ممکن است از منافع اقتصادی استفاده از این سیستم صرف نظر کنند و کامپاند مورد نیازشان را از بازار تهیه کنند. برای حل این مشکل شرکت ایزومی راه حلی صفر تا صدی ارائه می کند به این صورت که مشتری تنها لازم است مشخصات کامپاند مورد نیاز خود را اعلام کند، سپس شرکت ایزومی فرمول تهیه کامپاند و روش تامین مواد اولیه را در اختیار خریدار قرار داده و تنظیمات لازم را بر روی دستگاه پیاده سازی می کند، به این ترتیب تنها کاری که بر دوش تولیدکننده قرار می گیرد این است که دستگاه را با مواد اولیه تغذیه کند.

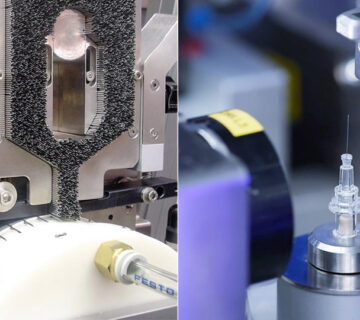

سیستم تزریق مستقیم کامپاند ایزومی با ظرفیت 500 گرم که مدت زمان بازگشت سرمایه برای آن تنها در حدود چند ماه است.

همچنین در صورتی که خریداران دستگاه تمایل داشته باشند تا تنظیمات دستگاه را شخصا انجام دهند، شرکت ایزومی با ارائه آموزش های لازم آنان را در این کار یاری می کند. یکی از مزایای چنین کاری این است که برای تهیه کامپاند با هر ترکیب مورد نیازی تنها لازم است چند کلید فشرده شود، در صورتی که اگر کامپاند آماده شود برای اندکی تغییر در ترکیب آن لازم است مدت زمان قابل توجهی صرف شود تا کامپاند مورد نظر به صورت سفارشی تولید شود که طبیعتا هزینه بسیار بیشتری هم در پی دارد.

شرکت ایزومی برای دستیابی به فرمول پایه صدها ترکیب مختلف از کامپاندهای پلاستیکی قراردادی را با Exipnos GmbH منعقد کرده است تا از این فرمول ها برای توسعه فناوری سیستم تزریق مستقیم کامپاند خود بهره ببرد.

یکی از امکانات فناوری تزریق مستقیم کامپاند ایزومی که در حال توسعه است قابلیت استفاده از موتور جستجوی PolykumDigilab برای تعیین نسبت مواد اولیه بر اساس جستجوی مشخصات مود انتظار محصول نهایی است.

استفاده از فناوری تزریق مستقیم کامپاند محدود به کامپاندهای معمولی نبوده و برای مواد حساس به حرارت و یا مواد بازیافتی نیز بسیار مناسب است و باعث بهبود کیفیت محصول نهایی می شود. پلاستیک های سبز عموماً حساسیت زیادی به حرارت و تنش های مکانیکی در حین بارگیری و تزریق دارند و روش تزریق مستقیم کامپاند به دلیل فراوری ملایم مواد برای این نوع از پلاستیک ها بسیار مناسب است. برای مواد شفاف و یا موادی که تحت آبکاری قرار می گیرند، لازم است که رطوبت کامپاند در دستگاه خشک کن گرفته شود، اما در سیستم ابداعی شرکت ایزومی، رطوبت زدایی از مواد به صورت طبیعی انجام گرفته و نیازی به استفاده از خشک کن وجود ندارد که این مزیت کاهش هزینه تولید را در بر دارد. همچنین در روش تزریق مستقیم کامپاند در مقایسه با روش سنتی مقدار کمتری مستربچ و سایر افزودنی ها مصرف می شود.

انواع پمپ هیدرولیک مورد استفاده در دستگاه تزریق پلاستیک کدام است؟ دوره آموزش تخصصی هیدرولیک دستگاه تزریق پلاستیک چه زمانی برگزار میشود؟

« دیدگاههای کهنه