سرعت پیشرفت صنایع مختلف در دنیای امروز بطور پیوسته رو به افزایش است، بگونهای که همواره شاهد ظهور تکنولوژیهای جدید و خیرهکننده میباشیم. پیشرفت در صنعت همواره از ابتدای تاریخ بشر وجود داشته است، از ابتدای پیدایش آتش و چرخ تا اختراعات و علوم پیشرفته امروزی که ناشی از تحولات گسترده در خلق ایده و ساخت قطعات میباشد. اما در میان تمامی صنایع بوجود آمده، روشهای تولیدی، اختراعات و …، نقاطی از تاریخ بشر شاهد انفجار عظیمی از تحول در تولید قطعات و روشهای تولیدی بوده است که از آنها به انقلابهای صنعتی نام برده میشود. دلیل نامگذاری قسمتهایی از تاریخ بشریت به انقلاب صنعتی این است که در آن زمانها تغییرات و روشهای بسیار متحولکنندهای در تولید صنعتی نسبت به دوره قبل خود بوجود آمده که موجب افزایش سرعت تولید، بهبود وضع کیفی تولید، کاهش هزینه و در نهایت افزایش بهرهوری شده است.

با توجه به اثر گذاری هر یک از تحولات صنعتی بوجود آمده تا به امروز، صنایع ساخت بشر از ابتدای تاریخ تا به امروز به چهار مرحله تقسیم میشوند. انسان در هر یک از این مراحل شاهد یک انقلاب صنعتی نوین در عصر خود بوده، بگونهای که دنیای صنعتی در آن زمان بواسطه چنین رخداد هایی بطور کامل متحول شده است.

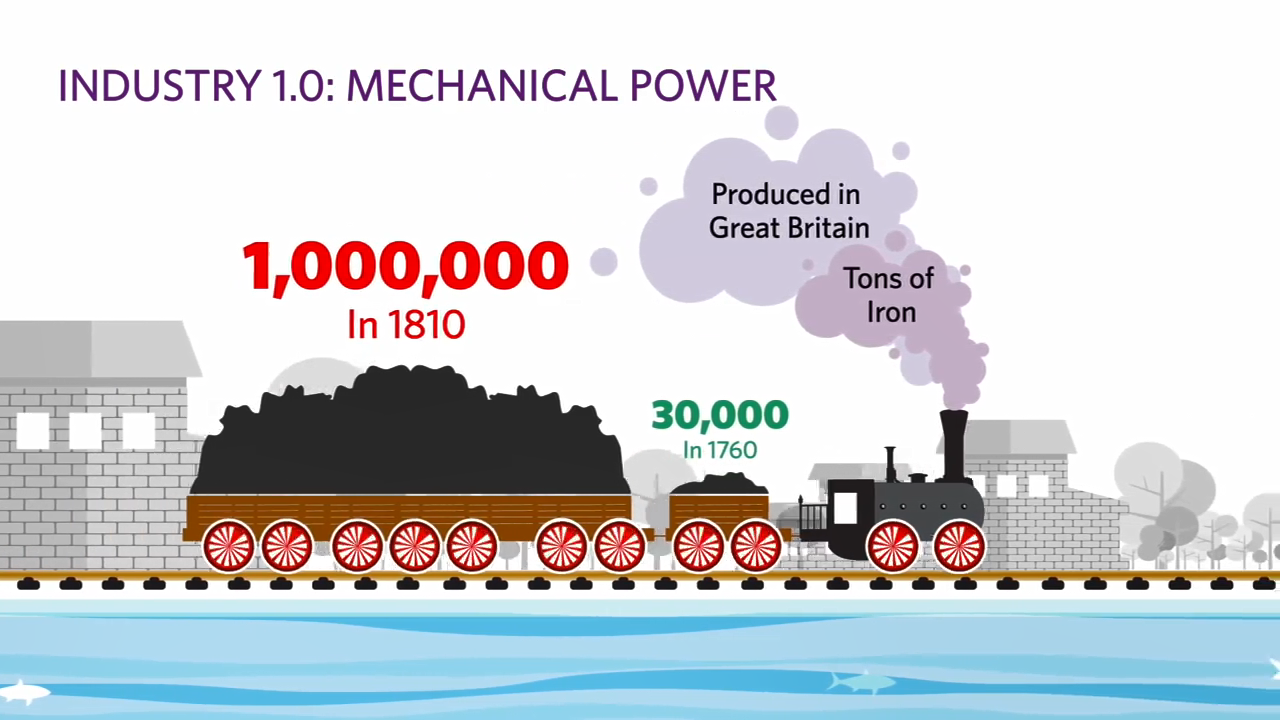

نخستین انقلاب صنعتی ساخت ماشین بخار بود و در آن زمان موجب شد تا بشر برای کارهای خود از قدرت مکانیکی ماشین آلات بجای حیواناتی چون اسب و گاو استفاده کند. ماشین بخار به تدریج در بخشهای گوناگون مورد استفاده قرار گرفت.

با پیدایش ماشین بخار و قدرت آن، تولید قطعات آسانتر از گذشته شد اما روشهای تولیدی همچنان بصورت تک به تک باقی ماندند بطوری که در مجموعههای تولیدی، ابتدا تولید یک قطعه یا مجموعه پایان یافته و سپس تولید مجموعه بعدی شروع میشد.

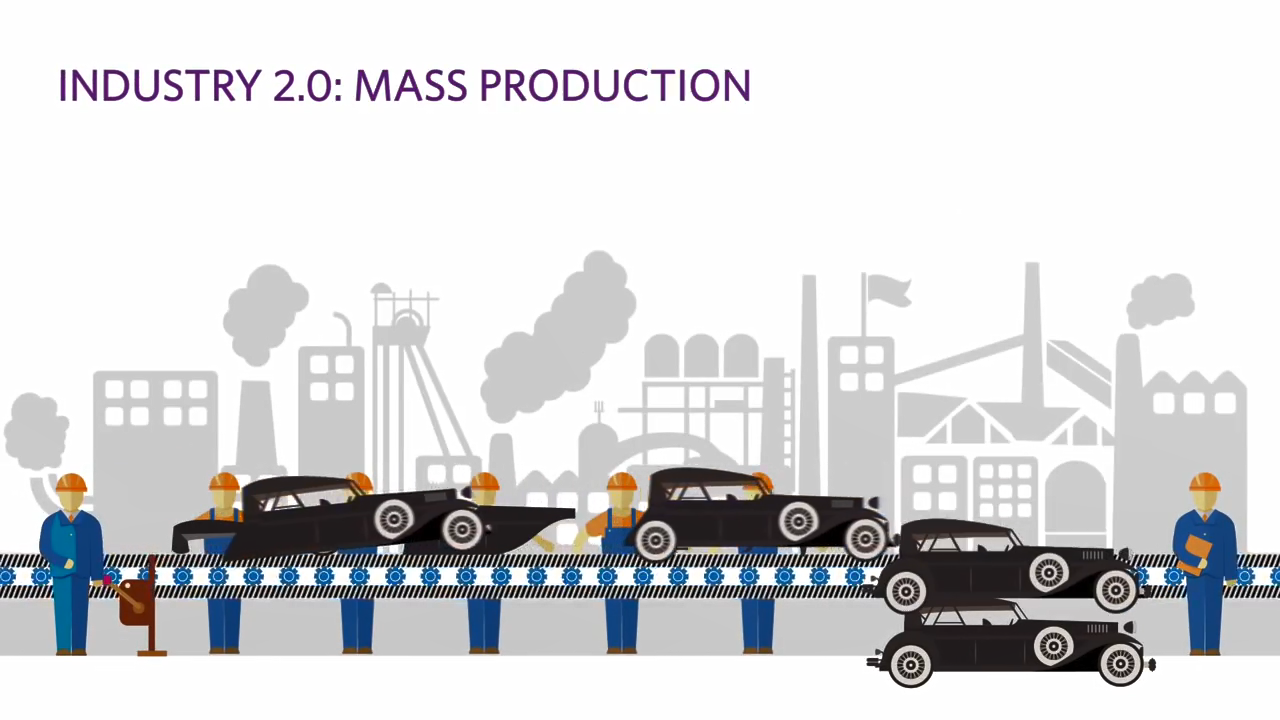

علیرغم پیدایش نیروی برق و گسترش استفاده از انرژی الکتریکی در جامعه، تولیدات کارخانجات و چرخش خطوط تولید تا آن زمان متکی بر روشهای قدیمی یعنی استفاده از نیروی انسانی باقی ماند. بتدریج و با پیشرفت علوم الکترونیک و کامپیوتر، گستره استفاده از تجهیزات الکترونیکی و کنترل کامپیوتری نیز به صنایع تولیدی کشانده شد به نحوی که با قرار دادن PLC در خطوط تولید، عملا وظیفه انجام بخشهایی از خطوط تولیدی و مونتاژی از نیروی انسانی گرفته شده و بر دوش سیستمهای PLC قرار گرفت. با گذشت زمان نیز رباتهای صنعتی به خطوط تولید افزوده شدند. ظهور PLC و بکارگیری از آن در خطوط تولید در سال ۱۹۶۸ را انقلاب صنعتی نسل سوم و عصر دیجیتال در تولیدات صنعتی مینامند.

رباتهای بکار رفته در خطوط تولید و سایر تجهیزات کنترلی برقی (دیجیتالی) در ابتدای پیدایش تنها محدود به وظایف تعریف شده برای آن بودند و ربات تنها کاری را که در ابتدای امر برایش تعریف شده بود را انجام داده و قدرت تصمیمگیری نداشته است. به تدریج با تعبیه سنسورهای مورد نیاز برای ربات و یا بخشی از خط تولید، به آن قسمت اجازه داده شد تا بتواند بصورت محدود از آنچه بعنوان وظیفه برایش تعریف شده است اعم از موقعیتهای حرکتی و … اطلاع حاصل کند.

رباتهای بکار رفته در خطوط تولید و سایر تجهیزات کنترلی برقی (دیجیتالی) در ابتدای پیدایش تنها محدود به وظایف تعریف شده برای آن بودند و ربات تنها کاری را که در ابتدای امر برایش تعریف شده بود را انجام داده و قدرت تصمیمگیری نداشته است. به تدریج با تعبیه سنسورهای مورد نیاز برای ربات و یا بخشی از خط تولید، به آن قسمت اجازه داده شد تا بتواند بصورت محدود از آنچه بعنوان وظیفه برایش تعریف شده است اعم از موقعیتهای حرکتی و … اطلاع حاصل کند.

در آن زمان رباتها و بخشهای مختلف یک خط تولید هیچ گونه اطلاعی از وضعیت بخشهای دیگر نداشتند که این شرایط با افزایش روز افزون تنوع تولید، افزایش سرعت و نرخ تولیدات به هیچ عنوان کافی نبوده است. بطور مثال اگر در شرایطی بخشی از خط تولید دچار اشکال میگشت، بدلیل عدم ارتباط پیوسته قسمتهای تولید با یکدیگر بصورت هوشمند، ایستگاههای قبلی و بعدی از آن اشکال اطلاع نداشته و موجب بروز اختلال در کل خط تولید میشده است.

از اینرو با توجه به سرعت بالای تغییرات طراحی و افزایش نرخ تولید، نیاز به ایجاد ارتباط هوشمندتر میان اجزاء مختلف خط تولید برای به اشتراک گذاشتن اطلاعات تولیدی روز به روز احساس میشد. صنعتگران و مهندسان آلمانی مطابق روال گذشته که همواره در راس ایدههای نوین تولیدات صنعتی بودند، اقدام به ایجاد تحولی شگرف در هوشمندسازی صنایع مختلف کردهاند. بدین ترتیب آنها چهارمین انقلاب صنعتی را بنیان نهاده که شامل هوشمندسازی ارتباط بخشهای گوناگون خط تولید، اینترنت اشیاء و تکنولوژي ارتباط دادهای ابری (Cloud Data) میباشد. این تحول عظیم در صنعت در کشورهای اروپایی با نام انقلاب صنعتی نسل چهار شناخته میشود و این در حالی است که در آمریکا چنین رویدادی به کارخانه هوشمند معروف است. جدای از اصطلاح معروف در کشورهای اروپایی و آمریکا، انقلاب صنعتی نسل چهار و کارخانه هوشمند هر دو به یک مقوله یکسان اشاره دارند.

در انقلاب صنعتی نسل سوم، سیستمهای کامپیوتری یا همان PLCهای بکار رفته برای یک هدف خاص (انجام کارهای ثابت) طراحی و برنامهریزی شده بودند که تمامی اطلاعات از بخشهای مختلف خط تولید تنها در یک واحد کنترلی مرکزی قابل جمعآوری و پردازش بودند. در این سیستم، اجزاء مختلف مجموعه تولیدی توانایی ارتباط مستقیم با یکدیگر را نداشته و تنها از طریق بخش کنترل مرکزی از وضعیت یکدیگر مطلع خواهند بود و دستورات لازم برای تولید نیز تنها از یک واحد مرکزی به آنها ارسال میشود.

در صنعت نسل چهار (کارخانه هوشمند) هر بخش دارای سنسورهایی است که اطلاعات را تهیه و برای پردازش و اشتراکگذاری میان سایر بخشها به ابر اطلاعات مرکزی ارسال میکنند، ضمن اینکه هر بخش به تنهایی نیز توانایی تحلیل دادههای آن بخش را نیز در درون خود دارد و به نوعی میتوان گفت که بجای داشتن یک مغز مرکزی برای ارسال فرمان، کنترل و پردازش دادهها برای تمامی اجزاء خط تولید، هر قسمت نیز میتواند مغز کنترلی مخصوص به خود را داشته باشد. بدین ترتیب، مغزهای کنترلی هر قسمت میتوانند بطور مستقیم اطلاعات مورد نیاز را به اشتراک گذاشته و بصورت لحظهای از وضعیت تولید یکدیگر اطلاع حاصل نمایند.

این امر کمک میکند تا در صورت بروز هر گونه تغییرات اعم از طرح جدید تولیدی یا وجود اشکال، قسمتهای دیگر نیز خود را مطابق آن هماهنگ نمایند. در کارخانه هوشمند، خط تولید میتواند بصورت کاملا هوشمند خود را مطابق درخواست طرح تولیدی تغییر دهد و عملا خط تولید انعطافپذیری هوشمندی را خواهد داشت که بدون دخالت انسان تغییرات لازم را بصورت خودکار انجام میدهد.

بصورت خلاصه میتوان گفت که انقلاب صنعتی نسل چهار یا همان کارخانه هوشمند، خط تولید با قابلیت پیشبینی میباشد که به اندازهای هوشمند خواهد بود که بتواند انعطافپذیری بالایی را در تغییرات خط تولید داشته باشد.

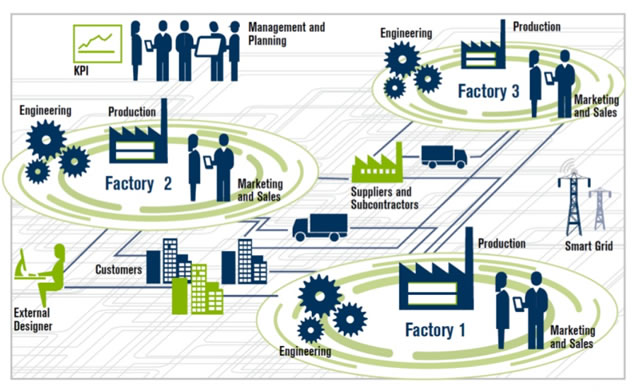

در کارخانه هوشمند، درخواست قطعه تولیدی در یک مرکز از مشتری دریافت شده و سیستم مرکزی درخواست را به کل سیستم تولید ارائه کرده، سپس تمامی کارخانجات تولیدی مرتبط و اجزاء داخلی آنها بصورت تمام هوشمند خود را بر مبنای درخواست ارسال شده تنظیم کرده و اقدام به تولید محصول درخواست شده میکنند. از این رو، هر گونه تغییر در قسمتهای داخلی یک کارخانه و حتی وضعیت تولید هر کارخانه بصورت دادههای هوشمند خودکار در اختیار سایر بخشهای سیستم تولیدی قرار میگیرد.

انقلاب صنعتی نسل 4.0 معنای بسیار وسیعی داشته که میتواند تمامی اجزاء خطوط و کارخانجات تولیدی را فراگیرد، همچنین قابل توسعه از کوچکترین بخشهای کارخانجات تولیدی تا ایجاد ارتباط هوشمند میان کارخانههای گوناگون در تولیدات مرتبط میباشد. بدلیل آنکه در مقوله کارخانه هوشمند، تمامی اجزاء دارای سنسور بوده و به اشتراکگذاری اطلاعات در قسمتهای مختلف پرداخته میشود، امکان پایش وضعیت هر یک از بخشهای خط تولید از لحاظ کمی و کیفی از تمامی نقاط دنیا بواسطه شبکههای اطلاعاتی همچون اینترنت، بصورت لحظهای و دقیق وجود دارد. امکان پایش لحظهای خطوط تولید ابزاری مهم و اساسی است که در اختیار مدیران و صاحبان صنایع تولیدی بوده و میتواند موجب افزایش بهرهوری تولید، کاهش هزینه و افزایش سرعت تولید شود.

نمونهای از نحوه پایش اطلاعات خط تولید از راه دور در تصویر فوق به نمایش گذاشته شده است.

امروزه مقوله صنعت نسل 4.0 (کارخانه هوشمند) در صنعت تزریق پلاستیک نیز ورود پیدا کرده بنحوی که دستگاههای تزریق پلاستیک میتوانند به سیستمهای کنترلی مجهز شده و اطلاعات تولیدی اعم از وضعیت کمی و کیفی تولید را در شبکه اطلاعاتی کارخانه به اشتراک گذارند. برای این امر دستگاه تزریق میبایست به یک کنترلر پیشرفته با قابلیت مدنظر کارخانه هوشمند مجهز باشد تا مدیر کارخانه و حتی سایر بخشهای تولیدی مجموعه بتوانند دادههای آن دستگاه اطلاع پیدا کنند. بدین ترتیب با ایجاد یک شبکه داده داخلی میان دستگاههای مختلف خط تولید میتوان ابری از داده ایجاد کرد و بصورت لحظهای از وضعیت خط تولید اطلاع پیدا کرد و اقدامات مورد نیاز برای افزایش بهرهوری توسط مدیر کارخانه انجام شود.

دستگاههای تزریق پلاستیک شرکت ایزومی با بهرهگیری از کنترلر پیشرفته اروپایی KEBA، توانایی پوشش نیازهای یک کارخانه هوشمند را دارند. سیستم کنترلر KePlast سری i1000 بصورت اختصاصی برای دستگاههای تزریق پلاستیک هیدرولیک معمولی طراحی و ساخته شده است. با توجه به ضروریات موجود، کنترلر سری i1000 نسب هزینه-بهرهوری انکار ناپذیری دارد. با بکارگیری کنترلر KEBA i1000، میتوان با قیمتی مناسب و بدون مشکل حدود ۹۰ درصد از تمام دستگاههای تزریق پلاستیک هیدرولیکی را مجهز کرد. برد کنترلی پیشرفته این کنترلر تمامی IOهای مورد نیاز دستگاه تزریق پلاستیک استاندارد را در اختیار قرار میدهد. امروزه تولید، تنها توسط یک دستگاه مورد توجه نیست، بلکه مدیریت مجموعه در استفاده از دستگاهها برای تولید بهینه و پایدار (افزایش تولید و کاهش هزینهها) همواره در دستور کار قرار دارد. به همین منظور، شرکت KEBA نیز محصولات جانبی بسیار کاربردی و کلیدی را برای مشتریان خود فرآهم کرده است تا تولیدکنندگان و صاحبان صنایع بتوانند خدمات نوینی را برای دستگاه تزریق پلاستیک خود دریافت نمایند.

نرمافزار EasyNet محصولی ويژه مدیران و سرپرستان کارخانجات تولیدی برای پایش فرآیند تولید دستگاه خود از راه دور طراحی شده است. نرم افزار KePlast EasyNet یک محصول ساده و کاربرپسند جهت پایش لحظهای فرآیند تولید، گزارشگیری و ذخیره دادهها از راه دور در دستگاههای تزریق پلاستیک طراحی شده است. با بکاگیری از این نرمافزار، شما امکان بررسی لحظهای تولید دستگاه خود را داشته که این امر عکسالعمل سریع شما برای اصلاح پارامترهای دستگاه و افزایش بهرهوری قطعات تولیدی را بدنبال خواهد داشت. با استفاده از نرمافزار EasyNet مدیر کارخانه یا سرپرست تولید میتواند از طریق شبکه (راه دور) نیز کلیه فرآیندهای دستگاه تزریق پلاستیک را رصد نماید. توسط این نرمافزار اطلاعات ضروری همانند وضعیت تولید، آمار کمی و کیفی تولید، پیامهای اخطار و … برای هر دستگاه از کارخانه بصورت لحظهای روی کامپیوتر و تلفن هوشمند شما قابل مشاهده میباشد. در ادامه به برخی از مهمترین ویژگیهای کاربردی این نرمافزار اشاره میشود:

- نمایش محیط کارخانه (چیدمان دستگاهها): محیط کار نرمافزار EasyNet کاملا مشابه مرکز کنترل و پایش خط تولید کارخانه میباشد. تمامی دستگاههایی که میبایست توسط این نرمافزار کنترل شوند، در محیط سالن تولید، جانمایی میشوند. بواسطه ابزارهای ساده این نرمافزار، میتوان چیدمان دستگاهها و سایر قسمتهای سالن تولید را بصورت گرافیکی ترسیم کرد تا یک مرکز کنترل با چیدمان واقعی سالن تولید همراه باشد. بدین ترتیب، این نرمافزار امکان نمایش و بررسی وضعیت سالن تولید و در نتیجه دستگاههای تزریق پلاستیک موجود را بصورت لحظهای در اختیار مدیر کارخانه قرار میدهد.

- پایش وضعیت کیفی تولید: یکی از قابلیتهای ویژه نرمافزار EasyNet امکان نمایش پارامترهای کلیدی تولید بصورت نمودار میباشد. کاربر میتواند پارامترهای کیفی مورد نظر خود را برای هر سیکل تولید بصورت جدول و نمودار مشاهده نمایند. با تنظیمات گرافیکی روی این نمودار، میتوان محدوده زمانی مورد نظر خود را تعیین کرده و نمودار خروجی را برای یک بازه زمانی مشخص تنظیم کرد. تمامی اطلاعات و پارامترهای آن نیز در یک فایل گزارش ذخیره خواهند شد.

- پایش وضعیت تولید دستگاه: پایش جداگانه وضعیت تولید دستگاههای تزریق پلاستیک به مدیر کارخانه جهت افزایش بهرهوری تولید کمک میکند. بخش پایش وضیعت تولید نرمافزار EasyNet، در یک نمودار گرافیکی شفاف اطلاعات بسیار مفیدی از جمله میزان در حال کار بودن دستگاه، زمان غیرکاری توقف دستگاه به دلایل خطا و تعمیرات را در اختیار مدیر مجموعه تولیدی قرار میدهد.

- مدیریت هوشمند گرمکردن هیترها: جلوگیری از پیک مصرف برق یکی از مهمترین ابزارهای مفید این نرمافزار برای کاهش هزینه انرژی است. برای جلوگیری از پیک جریان برق مصرفی هنگام روشنکردن دستگاهها، نرمافزار EasyNet از یک الگوریتم بسیار هوشمند برای روشنکردن و کنترل هیتر دستگاهها استفاده میکند. استفاده از این سیستم در نرمافزار EasyNet ضامن کارکرد تمامی دستگاهها در دمای تعریف شده در شروع تولید بوده بهنحوی که خللی در بازده تولید دستگاه ایجاد نشود. از مزایای ویژه استفاده از این سیستم، مدیریت هوشمند گرمکردن هیترها در زمان تعطیلی شیف یا فعال کردن تولید بصورت روزانه میباشد.

چرا دیگه آموزش استفاده از دستگاه تزریق رو نمیذارید؟ خواهشاً تعمیرات دستگاه تزریق رو هم آموزش بدید.

با درود، برای دسترسی به مطالب آموزشی جدید با موضوع استفاده از دستگاه تزریق پلاستیک و تعمیرات دستگاه، به قسمت مقالات وب سایت مراجعه نمایید و یا ما را در شبکه های اجتماعی دنبال کنید.

« دیدگاههای کهنه