فناوری تزریق پلاستیک مایکروسلولار یا فوم میکروسلولی، پیشرفتی چشمگیر در تزریق پلاستیک است که روشی سودآور برای تولید قطعات پلاستیکی سبکتر، قویتر و مقرون به صرفهتر را ارائه میدهد. تزریق پلاستیک فوم مایکروسلولار (Structural foam molding) در جایگاه یکی از پیشرفتهای نوآورانه در صنعت پلاستیک، فرصتهای مناسبی را برای افزایش بازدهی و درامدزایی فراهم ساخته است. در این مقاله نگاهی به تزریق پلاستیک مایکروسلولار انداخته و مزایا و کاربردهای آن را بررسی میکنیم.

پلاستیک مایکروسلولار چیست؟

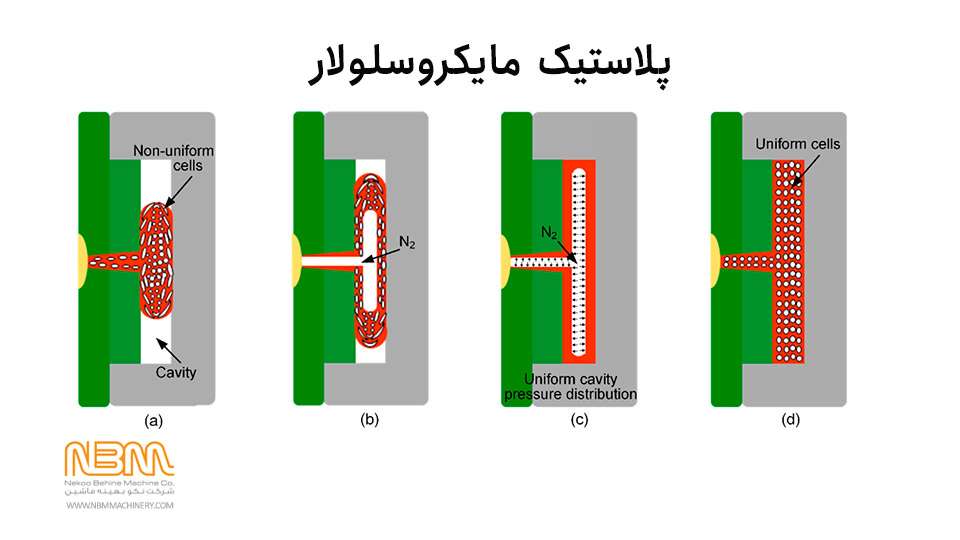

پلاستیک مایکروسلولار یا میکروسلولی (Microcellular Plastic) که به نام اسفنج یا فوم میکروسلولی (Microcellular foam) نیز شناخته میشود، نوعی پلاستیک است که در ساختار خود میلیاردها حباب کوچک با قطر میانگین 50 میکرون را جای داده است. پلاستیک مایکروسلولار با استفاده از دستگاه تزریق پلاستیک تولید میشود، با این نکته که در هنگام بارگیری گاز نیتروژن یا کربن دیاکسید با فشار بسیار بالا در پلاستیک مذاب تزریق میشود. پس از تزریق پلاستیک حاوی گاز به درون قالب، گاز حل شده در پلاستیک اجازه انبساط پیدا میکند و قطعهای با ساختار متخلخل ساخته میشود.

هدف اصلی تولید پلاستیک مایکروسلولار کاهش استفاده از مواد اولیه با حفظ استحکام و خواص مکانیکی محصول است. بسته به نوع گاز و شرایط قالبگیری، چگالی محصول نهایی میتواند به 5 تا 99 درصد چگالی پلاستیک تولید شده به روش متعارف تزریق پلاستیک برسد.

تزریق پلاستیک مایکروسلولار

تزریق پلاستیک مایکرسلولار یا فناوری فومسازی مایکروسلولار (Microcellular foaming technology) یک فناوری پیشرفته تولید پلاستیک است که محصولاتی با ساختار فوم مانند یا اسفنجی تولید میکند. این فناوری با نامهای دیگری مانند قالبگیری فوم ساختاری (Structural foam molding) و قالبگیری مایکروسلولار نیز (Microcellular Molding) شناخته میشود.

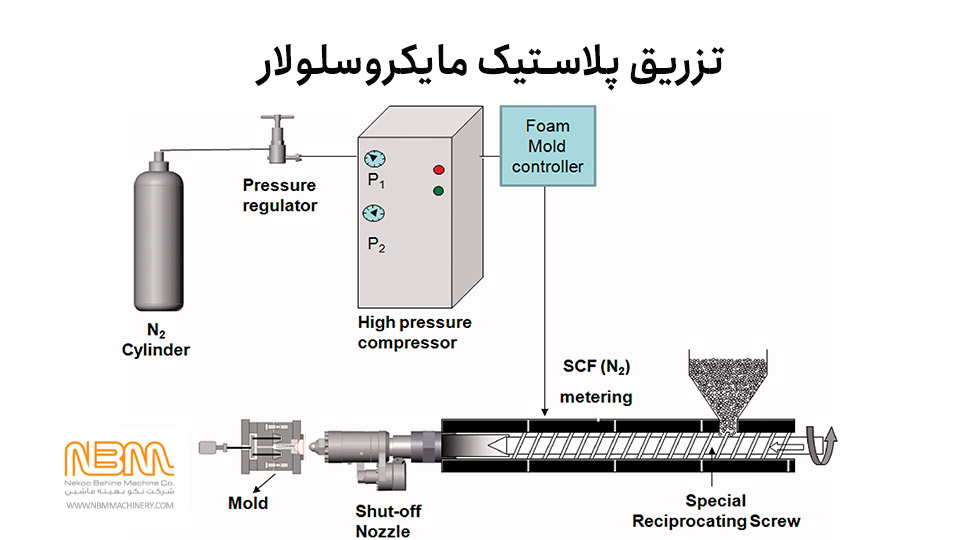

در فناوری تزریق پلاستیک مایکروسولار یکی از گازهای نیتروژن، آرگون یا کربن دیاکسید با فشار بسیار زیاد به درون پلاستیک مذاب تزریق میشوند. سپس پلاستیک به همراه گاز محلول در آن به درون قالب تزریق میگردد. با سرد شدن پلاستیک درون قالب، فشار سیال کاهش یافته و فضا برای انبساط گاز و تشکیل حباب درون قطعه فراهم میشود.

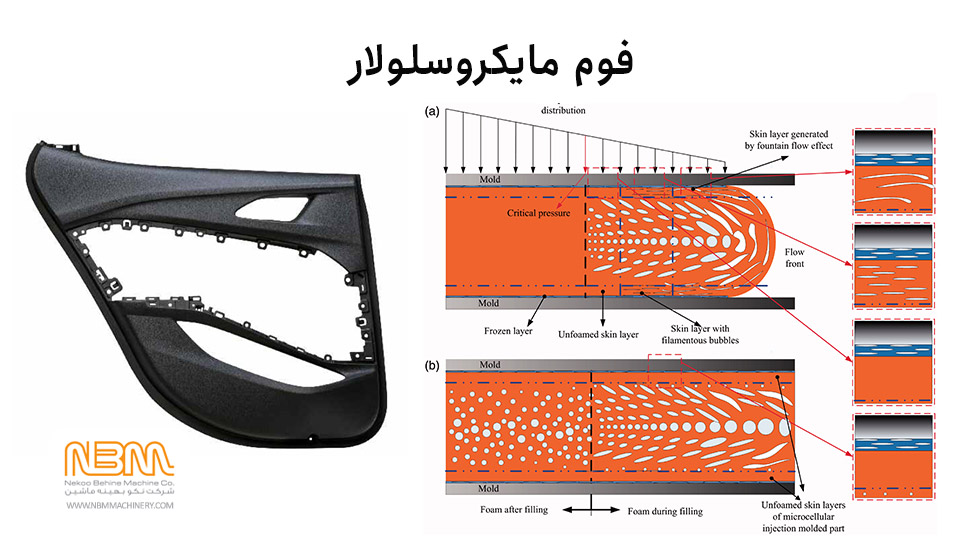

افت فشار ناگهانی و انبساط گاز درون قالب باعث تولید حبابهایی با قطر 0.1 تا 100 میکرون درون قطعه میشود و به آن بافت اسفنجی یا فوم مانند میبخشد. گردش آب قالب قطعه را سرد میکند و حبابها و بافت اسفنجی قطعه را تثبیت میسازد، بدین ترتیب قطعات پلاستیکی با استحکام بالا و وزن سبک تولید میشوند.

در این فناوری دما و فشار گاز تا جایی افزایش پیدا میکنند که به سیال فوق بحرانی تبدیل شود. سیال فوق بحرانی (Supercritical fluid) حالتی است که در آن همزمان دو فاز گاز و مایع به صورت غیر قابل تفکیک وجود دارند. این سیال رفتاری بین گاز و مایع را از خود نشان میدهد و با تغییر دما یا فشار می تواند به هر کدام از این وضعیتها تبدیل شود. سال فوق بحرانی ویسکوزیته بسیار پایینی دارد و به سادگی در پلاستیک مذاب نفوذ میکند.

کاهش فشار در قالب باعث میشود که سیال فوق بحرانی به فاز گاز رسیده و میلیونها حباب میکروسکوپی را ایجاد کند. در فناوری فومسازی میکروسلولار هیچ عامل فومساز شیمیایی مورد استفاده قار نمیگیرد، از این رو این فناوری با نام فومسازی فیزیکی (Physical Foaming) نیز شناخته میشود.

مزایای تزریق پلاستیک مایکروسلولار

استفاده از فناوری فومسازی مایکروسلولار به کاهش وزن محصول، کاهش زمان سیکل تولید، کاهش تابیدگی قطعه و کاهش نیروی قفل گیره میانجامد که همگی در راستای افزایش بازدهی و سودآوری تولید هستند. قطعات تولید شده با این روش در درون ساختاری متخلخل دارند اما میتوانند سطح صاف و صیقلی دارشته باشند که از دیدگاه زیباییشناسی مزیتی مهم به شمار میرود. مهم ترین مزایای تزریق پلاستیک مایکروسلولار عبارتند از:

- بهبود جریانپذیری: تزریق سیال فوق بحرانی به پلاستیک مذاب، ویسکوزیته آن را کاهش میدهد و به افزایش روندگی و جریانپذیری آن کمک میکند. از این رو قالب آسانتر و با فشار کمتری پر میشود. از سوی دیگر نیروی قفل کمتری مورد نیاز خواهد بود.

- رفع عیوب قالبگیری: استفاده از این فناوری بسیاری از مشکلات قالبگیری مانند انقباض، فرورفتگی، تابیدگی و خط جوش را برطرف میکند.

- کاهش وزن: ساختار فومی پلاستیک مایکروسلولار به گونه چشمگیری سبک است. این مزیت برای کاربردهایی مانند خودروسازی و هوافضا که کاهش وزن منجر به کاهش مصرف سوخت و بهبود بازدهی و عملکرد می شود، بسیار مفید است.

- کاهش قیمت تمام شده: با کاهش وزن مواد مورد نیاز برای پر کردن قالب، صرفه جویی قابل توجهی در هزینه مواد اولیه انجام شده و قیمت تمام شده محصول کاهش مییابد.

- افزایش استحکام: ساختار اسفنجی نسبت استحکام به وزن پلاستیک را بهبود میبخشد و خواص مکانیکی برتری را در مقایسه با پلاستیکهای تزریقی متعارف فراهم میسازد.

- کاهش تنش پسماند: سلولهای فوم در این فناوری توزیع تقریباً یکنواختی دارند که خنکسازی و انقباض قطعه را همگم میکند. این ویژگی باعث کاهش چشمگیر تنش پسماند و تابیدگی (Warpage) در پلاستیک میشود.

- سازگاری با محیط زیست: این فرآیند امکان استفاده از حجم کمتری از پلاستیک را فراهم میکند و فرآوری مواد بازیافتی و پلیمرهای زیست تخریبپذیر را ممکن میسازد.

کاربردهای تزریق پلاستیک مایکروسلولار

فناوری فوم مایکروسلولار کاربردهایی با گسترش روزافزون دارد که برخی از آنها عبارتند از:

- خودروسازی: تولید قطعات خودرو با وزن سبک مانند داشبورد، پنل درها و تزئینات داخلی خودرو.

- هوافضا: تولید قطعاتی که به نسبت استحکام به وزن بالایی نیاز دارند.

- لوازم الکترونیکی: تولید بدنه بادوام و سبک وزن برای گوشی تلفن همراه، لپتاپ و دیگر تجهیزات الکترونیکی.

- بستهبندی: تولید ظروف بستهبندی مقاوم و در عین حال سبک که استفاده از مواد اولیه و هزینههای تولید و حمل و نقل را کاهش میدهد.

تجهیزات مورد نیاز برای تزریق پلاستیک مایکروسلولار

تزریق پلاستیک فوم مایکروسلولار در درجه نخست نیازمند دستگاه تزریق پلاستیک ویژه و سیستم تزریق گاز فوم سازی مایکروسلولار است. شرکت Yizumi در همکاری با Mucell، تجهیزات مورد نیاز فناوری فومسازی مایکروسلولار را بر پایه دستگاه تزریق پلاستیک سری PAC-K، ارائه میدهد.

شرکت ایزومی پیشتر فناوری FoamPro ویژه تزریق فوم مایکروسلولار را به بازار عرضه کرده بود که برای تولید قطعات لوازم خانگی و قطعات خودرو کاربرد دارد. اکنون دامنه کاربرد این فناوری به تولید ظروف یکبارمصرف IML نیز گسترش یافته است. در این روش نوآورانه کیفیت محصولات از جمله ظروف بستهبندی مواد غذایی بهبود مییابد و در عین افزایش استحکام، وزن مواد اولیه کاهش پیدا میکند.

ایزومی در نمایشگاه چایناپلاس 2021 خط تولید ظروف یکبارمصرف دیواره نازک با برچسبگذاری درون قالب (IML) به نمایش گذاشت. این خط تولید بر پایه دستگاه تزریق پلاستیک PAC250K ایزومی به همراه ربات IML، تجهیزات تولید فوم مایکروسلولار و قالب 2 کویته مجهز به راهگاه گرم تشکیل شده است. فناوری FoamPro تولید پلاستیک مایکروسلولار را بر بستری منعطف و دوستدار محیط زیست، فراهم ساخته است.

استفاده از فناوری FoamPro در تزریق فوم مایکروسلولار باعث بهبود جریان پذیری پلاستیک مذاب شده و فرآیند قالبگیری قطعه را تسهیل میکند. این ویژگی به خصوص برای تولید قطعات از مواد پلاستیکی زیست تخریبپذیر حائز اهمیت است.

تقاضا برای استفاده از پلیمرهای زیست تخریبپذیر در صنعت تولید ظروف بستهبندی به طور روزافزونی در حال افزایش است. فرآوری مواد زیست تخریبپذیر به دلیل نرخ جریان مذاب (MFR) بسیار پایین که معمولا بین 3 تا 5 گرم بر 10 دقیقه است، چالشهای فروانی دارد. در فناوری تزریق فوم مایکروسلولار، به دلیل ترکیب شدن سیال فوق بحرانی با پلاستیک مذاب، جریانپذیری بهبود مییابد و تزریق مواد به آسانی انجام میشود.

فناوری تزریق پلاستیک مایکروسلولار FoamPro میتواند گزینههای بیشتری در خصوص ضخامت دیواره قطعه را برای طراحان محصول فراهم آورد. همچنین به لطف این فناوری پایداری ابعادی قطعه بهبود یافته و تابیدگی قطعه پس از تزریق کاهش پیدا میکند.

به علاوه این فناوری کمک شایانی به کاهش وزن قطعه، کاهش فشار تزریق و کاهش نیروی قفل گیره مورد نیاز میکند، از این رو تولید ظروف بستهبندی دیواره نازک با استفاده از این روش مقرون به صرفه است.

در کنار مزایای یاد شده، کیفیت قطعات تولیدی به روش تزریق پلاستیک مایکروسلولار، افزایش پیدا میکند. به دلیل ساختار متخلخل، پلاستیک اسفنجی میکروسولار میتواند ضخامت بیشتر و در عین حال وزن کمتری از پلاستیکهای تزریقی داشته باشد. افزایش ضخامت قطعه باعث مستحکم شدن و کاهش ضریب هدایت حرارتی به میزان 20 تا 30 درصد میشود.

نام قطعه: ظرف بستهبندی از جنس فوم مایکروسلولار

تعداد کویته های قالب: 2

حجم ظرف: 1 لیتر

وزن قطعه: 25.6 گرم

زمان سیکل تولید: 6.5 ثانیه

References:

به نظرم برند پمپ هیدرولیک و شیرهای برقی از همه چیز مهمتره، دستگاه تزریق با هیدرولیک قوی یه عمر کار میکنه.

سلام و خدا قوت خدمت شما، دستگاه تزریق 200 تن چند آمپر برق مصرف می کنه؟

« دیدگاههای کهنه