حتی خوشبینانه ترین پیش بینی ها هم از رکود اقتصادی بی سابقه ای در جهان پساکرونایی حکایت دارند. در حالی که رشد اقتصادی در بسیاری از کشورهای جهان متوقف می شود و طوفان اقتصادی ناشی از همه گیری جهانی کرونا، تمام کشورهای جهان را در خواهد نوردید، اما به نظر می رسد که تاثیرات مخرب آن در منطقه خاورمیانه شدیدتر خواهد بود. اقتصاد کشورهای تولید کننده نفت در بین سندان همه گیری کرونا و پتک کاهش شدید بهای نفت کوبیده می شود و بقای اقتصادی در چنین شرایط سختی، نیازمند به کارگیری هوشمندانه منابع و افزایش بازدهی در همه زمینه ها است.

شرکت نکو بهینه ماشین با انتشار سلسله مقالاتی در خصوص کاهش هزینه های تولید در صنعت تزریق پلاستیک، تلاش خواهد کرد تا با ارائه اطلاعات و کمک به افزایش آگاهی تولیدکنندگان محترم، سهم کوچکی در یاری رسانی به این صنعت ایفا کند. در این مقالات خواهید دید که چگونه در کنار افزایش سوددهی، به صورت همزمان شاهد افزایش کیفیت محصولات تولیدی خود نیز باشید.

کاهش هزینه های تولید به وسیله پایین آوردن زمان سیکل تولید، روشی شناخته شده و بسیار رایج است. یکی از راه های کاستن از زمان سیکل تولید، پایین آوردن دمای سیلندر تزریق است چرا که هر قدر دمای مواد پایین تر باشد، زمان خنک سازی و به دنبال آن زمان سیکل تولید کوتاه تر می شوند. از سوی دیگر مواد پلاستیکی در دماهای بالا بخشی از خواص خود را از دست می دهند، بنابراین هر چه دمای تزریق پایین تر باشد، قطعه تولید شده از نظر مکانیکی کیفیت بهتری خواهد داشت. پایین آوردن دمای سیلندر مستلزم استفاده از سیلندر و ماردون با نسبت L/D بالاتر از معمول است و باید در نظر داشته باشید که بسیاری از ماشین سازان، برای کاهش قیمت تمام شده ماشین هایشان، در طراحی یونیت تزریق این موضوع را نادیده می گیرند.

برخی از پلاستیک سازان برای کاهش زمان سیکل تولید، از یک طرف دمای سیلندر و از طرف دیگر سرعت بارگیری را بالا می برند که این کار یک اشتباه بزرگ است! بیایید به صورت علمی این اتفاق را بررسی کنیم:

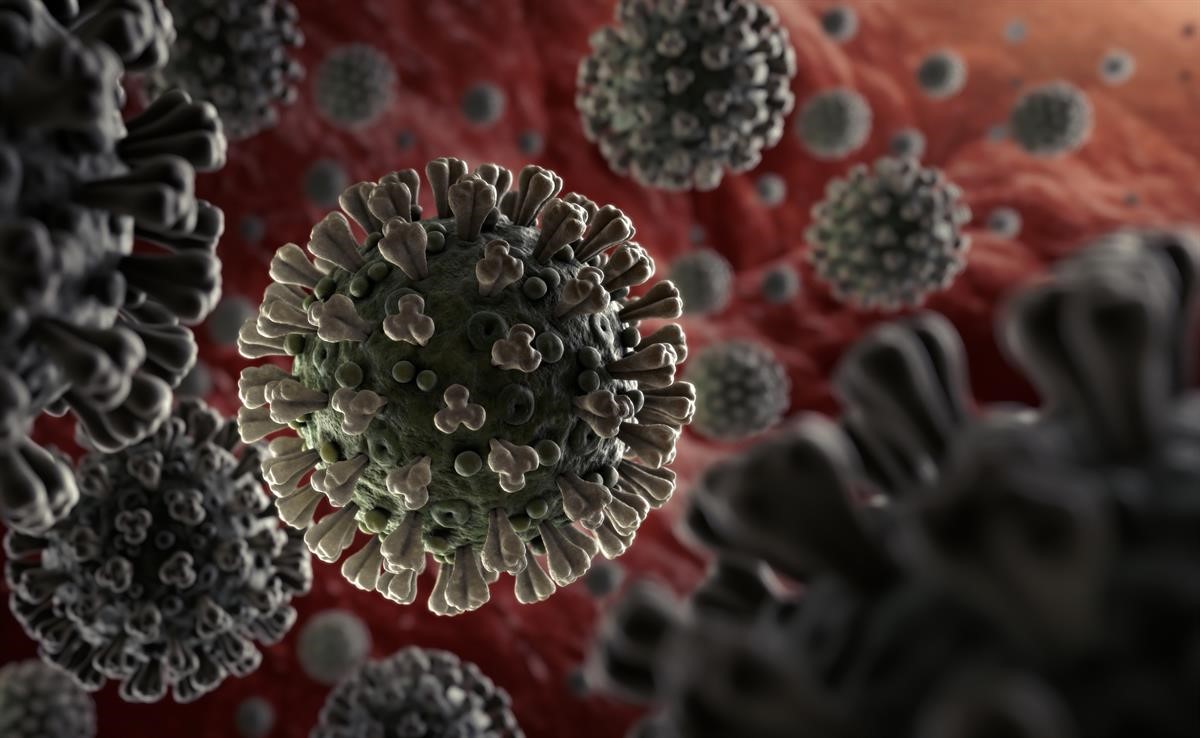

برای تزریق مواد به درون قالب باید ویسکوزیته مواد افزایش پیدا کند، بالا بردن دما باعث افزایش ویسکوزیته می شود، اما ویسکوزیته به غیر از دما، تابع نرخ برش نیز هست:

تنش برشی در اثر نیروی وارد شده از طرف ماردون در مواد به وجود می آید و با بالا بردن فشار پشت ماردون (بک پرشر)، تنش برشی افزایش می یابد. نرخ برش بیانگر مقدار تنش در واحد زمان است و با افزایش سرعت بارگیری افزایش پیدا می کند. مطابق رابطه فوق، بالا بردن سرعت بارگیری باعث کاهش ویسکوزیته مواد می شود!

در بسیاری از ماشین های تزریق پلاستیک، بارگیری مواد باید با گردش سریع ماردون انجام شود، در غیر این صورت زمان بارگیری بسیار طولانی خواهد شد. همان طور که پیش تر اشاره شد، افزایش نرخ برش که ناشی از سرعت گردش بالای ماردون است، ویسکوزیته مواد را افزایش می دهد، از طرف دیگر دمای مواد نیز بالاتر خواهد رفت.

در ادامه نشان خواهیم داد که چطور با استفاده از سیلندر و ماردون مناسب، می توان دمای مواد و کیفیت اختلاط آن را بهبود داد و کاهش دمای تزریق چه فوایدی خواهد داشت. با مطالعه بخش های بعدی این مقاله خواهید دید که چگونه می توانید:

- استفاده از 100% مواد آسیابی بدون وجود هرگونه آلودگی،

- تولید قطعه بدون نیاز به خشک کردن مواد،

- تزریق همزمان دو جنس مختلف یا دو رنگ، بدون نیاز به تغییر اساسی در ماشین تزریق،

- دستیابی به دقت وزنی در تولید با تلرانس 0.02 گرم که همچنین پلیسه، پر نشدن قالب و ضایعات تقریبا به صورت کلی از بین خواهد برد.

ترجمه: واحد مهندسی نکو بهینه ماشین.

منبع:

https://www.rdray.com/injection-molding-cost-cutting-strategies

بابت مقاله ارزشمندتون ممنونم، لطفا درباره محاسبه قیمت تمام شده هم مقاله منتشر کنید.

« دیدگاههای کهنه