سیستم راهگاه قالب یکی از بخشهای کلیدی قالب تزریق پلاستیک است که وظیفه انتقال مذاب به حفرههای قالب را بر عهده دارد. سیستم راهگاه سرد و راهگاه گرم پرکاربردترین انواع سیستم راهگاه قالب در قالبسازی تزریق پلاستیک به شمار میروند. انتخاب نوع راهگاه تاثیر قابل توجهی بر فرآیند تزریق پلاستیک و کیفیت قطعات تولیدی میگذارد. در این مقاله دو سیستم راهگاه سرد و گرم معرفی شده و به مزایا و معایب آنها اشاره میشود.

راهگاه سرد:

قالب راهگاه سرد (Cold Runner) دارای ساختمان سادهای است و معمولا از 2 یا 3 صفحه تشکیل میشود. در هنگام تزریق، پلاستیک مذاب از طریق بوش اسپرو به راهگاه قالب وارد شده و از طریق آن به حفرههای قالب هدایت میشود.

در قالبهای دو صفحهای، راهگاه و قطعه به یکدیگر میچسبند و در هنگام پران، هر دو از قالب خارج میشوند. در این سیستم، راهگاه پس از تولید قطعه با انجام عملیات ثانویه از قطعه جدا میشود.جداسازی راهگاه معمولاً به صورت دستی انجام میشود، گرچه تجهیزات جانبی مانند جدا کننده اولتراسونیک برای ساده سازی این فرآیند مورد استفاده قرار میگیرند.

در قالبهای سهصفحهای، صفحات قالب جداگانهای برای راهگاه و قطعات در نظر گرفته میشود. در مرحله پران همزمان با باز شدن قالب، قطعات به صورت خودکار از راهگاه جدا میشوند. از این رو در صورت استفاده از قالبهای سهصفحهای، نیازی به انجام عملیات ثانویه برای جداسازی راهگاه و قطعه وجود ندارد.

ضایعات راهگاه نوعی دور ریز محسوب میشوند، با این وجود قابلیت استفاده مجدد از آنها وجود دارد. بازیافت و استفاده مجدد از ضایعات راهگاه سرد به آسیاب پلاستیک نیاز دارد و کاری نیازمند صرف زمان و هزینه است.

مزایای سیستم راهگاه سرد:

- قیمت ارزان

- هزینه نگهداری ناچیز

- قابل استفاده برای طیف وسیعی از مواد اولیه

- قابلیت تعویض رنگ مواد اولیه در زمانی کوتاه

معایب سیستم راهگاه سرد:

- زمان سیکل تولید بالا

- تولید ضایعات (به ویژه برای موادی که قابلیت آسیاب و ذوب مجدد را ندارند)

راهگاه گرم:

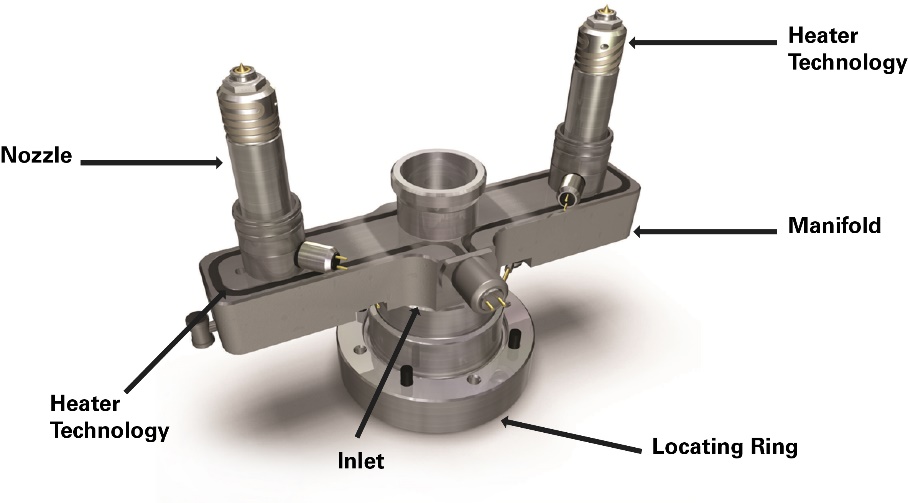

در قالبهای راهگاه گرم یا هات رانر (Hot Runner)، پلاستیک در تمام طول مسیر از نازل دستگاه تزریق پلاستیک تا گیت قالب، پیوسته در حالت مذاب باقی میماند. نگهداری پلاستیک در حالت مذاب به وسیلهی مجموعهای به نام منیفولد (Manifold) میسر میشود. پلاستیک مذاب از طریق منیفولد به نازل و سپس به حفرههای قالب هدایت میشود.

انواع مختلفی از سیستم هات رانر وجود دارد که بهصورت کلی میتوان آنها را به دو گروه سیستم راهگاه گرم با گرمکن داخلی و سیستم راهگاه گرم با گرمکن خارجی تقسیمبندی کرد. مزیت سیستمهای دارای گرمکن خارجی در کنترل دقیقتر دمای قالب است، به گونهای که برای مواد حساس به دما مناسب است. در مقابل مزیت گرمکن داخلی در کنترل بهتر جریان مواد است.

در قالبهای راهگاه گرم، پس از باز شدن قالب، قطعه یا محصول نهایی از آن خارج میشود. در این قالبها راهگاه و ضایعات تولید نمیشود، بنابراین نیازی هم به انجام آسیاب و فرآیند بازیافت وجود ندارد. همچنین زمان سیکل تولید در این قالبها کاهش پیدا میکند به این دلیل که راهگاه نیازی به خنکسازی ندارد. این مزیتی مهم در تولید قطعات پلاستیکی دیواره نازک است، چراکه در صورت استفاده از راهگاه سرد برای تولید این قطعات، گاهی اوقات زمان خنک شدن راهگاه، بیشتر از زمان خنک شدن قطعه است.

استفاده از هات رانر یا سیستم راهگاه گرم امکان هدایت مذاب از طریق چندین گیت جداگانه به داخل حفره قالب را فراهم میکند. این ویژگی در تولید قطعات پلاستیکی بزرگ مانند سپر خودرو بسیار مهم است. به طور کلی سیستم راهگاه قالب قطعات بسیار بزرگ یا بسیار پیچیده، در بیشتر موارد راهگاه گرم است.

نوع دیگری از سیستم راهگاه وجود دارد که به راهگاه گرم شباهت دارد و به سیستم راهگاه عایقبندی شده (Insulated runner ) مشهور است. این سیستم از راهگاه گرم سادهتر است و بدون گرم کردن پلاستیک، صرفا با کنترل تبادل حرارتی، آن را در حالت مذاب نگه میدارد. سیستم راهگاه عایقبندی شده تنها برای تعداد کمی از مواد اولیه که ساختمان نیمه کریستالی دارند مناسب است، به این علت که این مواد ضریب هدایت گرمایی پایینی دارند.

مزایای سیستم راهگاه گرم:

- زمان سیکل تولید کوتاه

- حذف ضایعات راهگاه

- تولید اتوماتیک بدون نیاز به ربات راهگاهکش

- قابلیت تزریق قطعات بسیار بزرگ

- کاهش فرورفتگی سطحی قطعه (Sink mark)

- کاهش افت فشار تزریق

- قابلیت تزریق قطعات با دیواره نازکتر

- قابلیت استفاده از گیت تزریق چندگانه

- توزیع متوازن جریان مذاب

معایب سیستم راهگاه گرم:

- قیمت بالاتر

- دشواری در تعویض فوری رنگ مواد اولیه

- هزینه نگهداری بالاتر

- زمانبر شدن تعمیرات قالب

- نامناسب برای مواد حساس به دما

به نظر شما تولید ظرف یکبار مصرف از نشاسته ذرت در ایران توجیهی دارد؟

با درود و سپاس از شما. تولید ظروف یکبار مصرف از مواد زیست تخریب پذیر مانند نشاسته ذرت در جهان روندی رو به رشد دارد. این ظروف دوست دار محیط زیست به شمار می روند و به زودی در اغلب کاربردها، جایگزین ظروف یکبارمصرف پلاستیکی خواهند شد. در کشورمان ایران نیز انتظار می رود با گذشت زمان دامنه مصرف این محصول افزایش یابد، بنابراین سرمایه گذاری در این زمینه، دیدگاهی آینده نگرانه به شمار می رود.

طرز صحیح قرارگیری دستگاه تزریق در سوله به چه شکل است؟ حداقل فاصله دستگاه تزریق پلاستیک از دیوار چقدر است؟

انواع پمپ هیدرولیک مورد استفاده در دستگاه تزریق پلاستیک کدام است؟ دوره آموزش تخصصی هیدرولیک دستگاه تزریق پلاستیک چه زمانی برگزار میشود؟

« دیدگاههای کهنهدیدگاههای تازهتر »