ترموفرمینگ (Thermoforming) یکی از قدیمی ترین روش های ساخت قطعات پلاستیکی است که طی آن ابتدا ماده اولیه که به صورت شیت یا ورق رول شده از مواد ترموپلاست است، در معرض حرارت قرار می گیرد تا به دمایی برسد که قابلیت شکل دهی پیدا کند. این حرارت آنقدر زیاد نیست که باعث ذوب پلاستیک شود. تولید حرارت معمولاً توسط المنت های حرارتی در یک یا دو طرف ورق پلاستیکی و با فاصله ای معین از آن انجام میشود. با توجه به جنس پلاستیک و ضخامت ورق، میزان گرمادهی میبایست کاملاً مشخص و تنظیمشده باشد. پس از گرم شدن ورق و منعطف شدن آن، با استفاده از قالب آن را شکل میدهند. ، قالب های مورد استفاده در این فرآیند در دمای پایین و تحت فشار کمی کار می کنند، بنابراین استفاده از موادی نظیر چوب و آلومینیوم برای ساخت قالب امکان پذیر است. جنس قالبهای ترموفرمینگ در اغلب موارد آلومینیوم است و در مواردی که هدایت حرارتی بسیار بالا مورد نیاز باشد، از آلیاژ بریلیوم مس استفاده میشود. پس از شکلگیری، قطعه از قالب خارج شده و برای جدا کردن ضایعات از آن، عملیات دوربری (Trimming) بر روی آن انجام می گیرد، دستگاه های پیشرفته و اتوماتیک ترموفرمینگ، توانایی انجام این مرحله را نیز دارند، درغیراینصورت به دستگاه جداگانه ای برای دوربری نیاز خواهد بود

ضایعات حاصل معمولاً آسیاب شده و در یک دستگاه گرانول ساز بازیافت میشوند و دوباره برای ساختن ورق پلاستیکی به کار گرفته میشوند. معمولاً در تولید انبوه به روش ترموفرمینگ از رولهای پلاستیک یا دستگاه اکستروژن در داخل فرایند استفاده میشود به طوری که ورقهی پلاستیکی پس از خارج شدن از دستگاه اکستروژن از یک کوره عبور میکند تا حرارت لازم را دریافت کند. پس از آن ورق پلاستیکی شکلدهی میشود. ورق های تا ضخامت 1.5mm معمولاً بصورت رول شده و ورق های با ضخامت بیشتر بصورت شیت استفاده می شوند.

روش ترموفرمینگ با نرخ تولید بسیار بالا در عین داشتن هزینهی اندک، نسبت به سایر روشهای شکلدهی پلاستیک مانند تزریق پلاستیک، بسیار اقتصادی و کارآمد است. در مقایسه با روش تزریق پلاستیک، ساخت قالب ترموفرمینگ بسیار سریعتر و با هزینه بسیار کمتری انجام می گیرد چراکه معمولاً قالب های ترموفرمینگ فقط دارای یکی از قسمت های مغزی (Core) یا حفره (Cavity) می باشند. همچنین ساخت قالب از جنس آلومینیوم ارزانتر و سریعتر از ساخت آن از جنس فولاد تمام می شود. یکی دیگر از مواردی که باعث مقرون به صرفه بودن روش ترموفرمینگ می شود، هزینه پایین تر خرید ماشین آلات و تجهیزات تولید است به گونه ای که که راه اندازی خط تولید یک قطعه با این روش ارزان تر از سایر روش ها مانند تزریق پلاستیک انجام می شود.فرآیند ترموفرمینگ از نظر ضخامت ورق به دو دسته ی نازک (Thin-gauge) و ضخیم (Heavy-gauge) قابل دسته بندی است. ورق هایی با ضخامت کمتر از 1.5mm در دسته نازک و ورق های با ضخامت بیشتر از 3mm در فرآیند ترموفرمینگ ضخیم کاربرد دارند.

انواع روش های ترموفرمینگ:

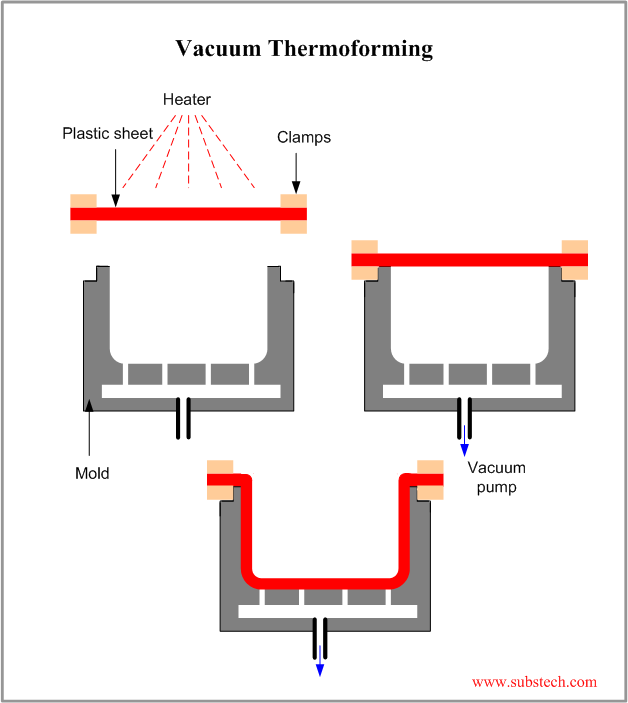

- وکیوم ترموفرمینگ (Vacuum Thermoforming) اولین و سادهترین فرایند ترموفرمینگ است. در این روش با ایجاد فشار منفی از طریق مکش هوا از درون سوراخ های تعبیه شده در قالب، ورق پلاستیکی پیشگرم شده روی قالب سرد مینشیند، بدین صورت ورق پلاستیکی سرد و سخت شده و به شکل قالب درمیآید. در این روش اندازه و فاصلهی محفظههای خلاء بسیار مهم است زیرا در اثر وجود سوراخهای نامناسب ممکن است مقداری از پلاستیکِ گرم شده به داخل آنها نفوذ کند یا سوراخها بر روی شکل محصول نهایی تاثیر بگذارند.

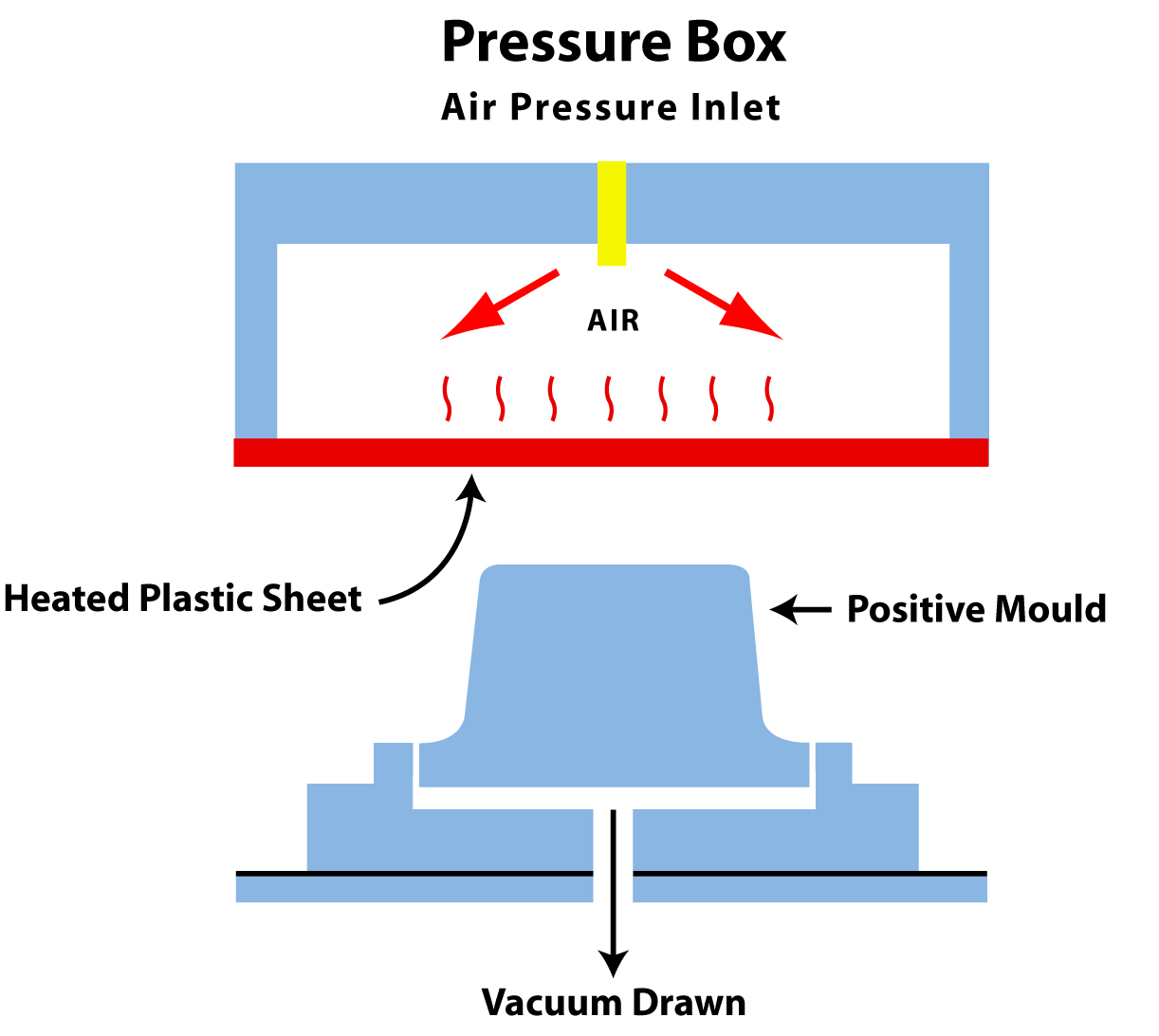

- ترموفرمینگِ تحت فشار (Pressure Thermoforming) شباهت زیادی به روش قبل دارد با این تفاوت که بجای ایجاد خلاٌ، با استفاده از فشار هوا روی سطح آزاد ورق هدایت ورق پلاستیکی به داخل قالب انجام می گیرد. در این روش نیز سوراخهایی برای تخلیهی هوای بین ورق و قالب وجود دارد. به این دلیل که نیروی شکل دهی در این روش بیشتر از روش وکیوم ترموفرمینگ می باشد، ورق در این روش میتواند در دماهای پایینتری شکل بگیرد، بنابراین این روش دارای سرعت تولید بیشتری نسبت به روش شکلدهی حرارتی خلاء است. همچنین امکان شکل دهی ورق با ضخامت های بالا هم در آن وجود دارد.

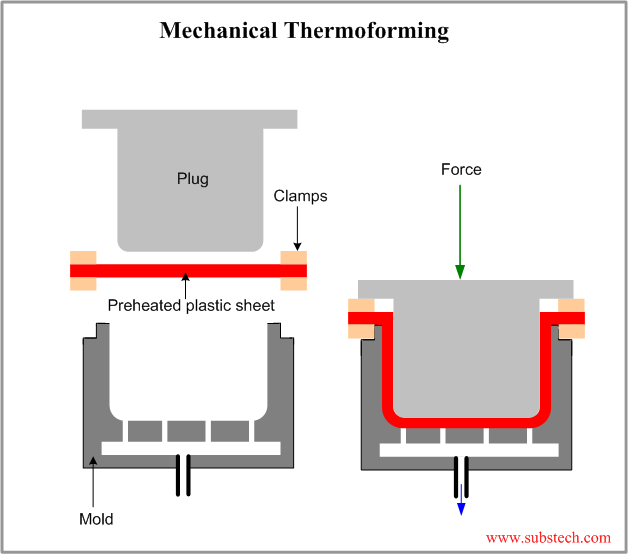

- ترموفرمینگ مکانیکی (Mechanical Thermoforming) روش دیگری است که در آن ورق پلاستیکی گرمانرم به صورت مکانیکی و با نیروی تماس مستقیم شکل داده میشود. در این روش، ورق پلاستیکی توسط مغزی قالب به سمت حفره قالب هدایت شده و به شکل مطلوب در میآید. مهمترین مزیت این روش، دقت ابعادی بهتر محصول و دقیقتر بودن جزئیات هندسی آن در هر دو روی قطعه، نسبت به دو روش پیشین است. عیب اصلی ترموفرمینگ مکانیکی هزینهی بالای آن نسبت به دو روش قبل است؛ زیرا در این روش هر دو قسمت مغزی و حفره قالب مورد نیاز است.

مقایسه فرآیندهای ترموفرمینگ و تزریق پلاستیک

|

ترموفرمینگ |

تزریق پلاستیک |

|

|

هزینه ساخت قالب |

ارزان تر |

گران تر |

|

زمان ساخت قالب و راه اندازی |

حدوداً 14 هفته |

حدوداً 24 هفته |

|

هزینه دستگاه و لوازم جانبی |

30% ارزان تر |

گران تر |

|

ظرفیت تولید |

14000عدد در ساعت |

2400 عدد در ساعت |

|

بازیابی ضایعات |

ضایعات تولید شده برای استفاده مجدد باید آسیاب |

پس از آسیاب، مواد بازیافتی را می توان مجددا مورد |

|

قابلیت تولید قطعات پیچیده |

ندارد |

دارد |

|

قابلیت تولید قطعه با ضخامت متغییر |

ندارد |

دارد |

|

مقدار ضایعات تولید شده |

20% بیشتر |

کمتر |

|

حداکثر ابعاد قطعه تولیدی |

3000×5400 میلیمتر |

1200×1200 میلیمتر |

|

قابلیت تغییر جنس مواد |

به راحتی امکان پذیر است |

محدود و در برخی موارد ناممکن است |

|

دقت ابعادی قطعات تولید شده |

پایین است |

بالا است |

|

تغذیه مواد |

جاگذاری رول ها یا شیت ها بصورت دستی است |

با استفاده از مواد کش اتوماتیک، بسیار ساده تر است |

|

قابلیت استفاده از IML |

دارد |

دارد |

|

مصرف انرژی |

کمتر |

بیشتر |

مشتری مداری این شرکت درجه یک و فوق العاده است. من چند تا سوال در مورد دستگاه تزریق پلاستیک داشتم که مهندس فروش شرکت با صبر و حوصله کامل راهنمایی کردن.

« دیدگاههای کهنه