قالبگیری بادی یا بلو مولدینگ (Blow Molding) یکی از فرآیندهای تولید پلاستیک است که انقلابی در تولید ظروف و محصولات پلاستیکی ایجاد کرده است. در این مقاله فرآیند قالبگیری بادی را بررسی میکنیم، سپس نگاهی به درآمدزایی آن خواهیم انداخت. همچنین تکنیکها، کاربردها، مزایا و چشماندازهای آینده آن را بررسی میکنیم.

قالبگیری بادی چیست؟

قالبگیری بادی (Blow Molding) یک فرآیند تولید پلاستیک است که بر اساس دمش هوای فشرده درون پلاستیک گرم کار میکند و برای تولید قطعات پلاستیکی توخالی مانند بطری و گالن مورد استفاده قرار میگیرد. این فرآیند با نامهای دیگری مانند بلو مولدینگ و قالبگیری دمشی نیز شناخته میشود.

سه نوع قالبگیری بادی وجود دارند که عبارتند از:

- قالبگیری بادی اکستروژن

- قالبگیری بادی تزریقی

- قالبگیری بادی تزریقی کششی

در ادامه هر یک از انواع روشهای قالبگیری بادی معرفی میشوند.

قالبگیری بادی اکستروژن

قالبگیری بادی اکستروژن یا اکستروژن بلومولدینگ (Extrusion Blow Molding) یکی از انواع روشهای تولید قطعات توخالی پلاستیکی است که در آن ابتدا پلاستیک ذوب شده و به یک لوله نام روده یا پریزون (Parison) تبدیل میشود. سپس هوای فشرده به درون پریزون دمیده میشود و آن را منبسط ساخته و به شکل قالب درمیآورد.

در ادامه برای تکمیل فرآیند تولید چند عملیات تکمیلی مانند پرتکنی و گردبری دهانه انجام میشود تا قطعه نهایی تولید و برای مصرف آماده شود. در این روش برای تولید قطعه از دستگاه پلاستیک بادی استفاده میشود.

دقت ابعادی محصول در این روش از دیگر روشهای قالبگیری بادی کمتر است.

در فرآیند قالبگیری بادی اکستروژن از مواد اولیه متنوعی مانند پلیاتیلن سنگین (HDPE)، پلیاتیلن سبک (LDPE)، پلیپروپیلن (PP)، پلیاتیلن ترفتالات گلایکول یا پت جی (PETG)، پلیکربنات (PC) استفاده میشود.

قالبگیری بادی اکستروژن برای تولید قطعات بزرگ و حجیم پلاستیکی مانند گالن، دبه، بشکه، ظروف بستهبندی و قطعات توخالی مخصوص نگهداری و حمل مواد شیمیایی، سموم کشاورزی، فرآوردههای نفتی، مواد پتروشیمی، مواد غذایی و مواد شوینده کاربرد دارد.

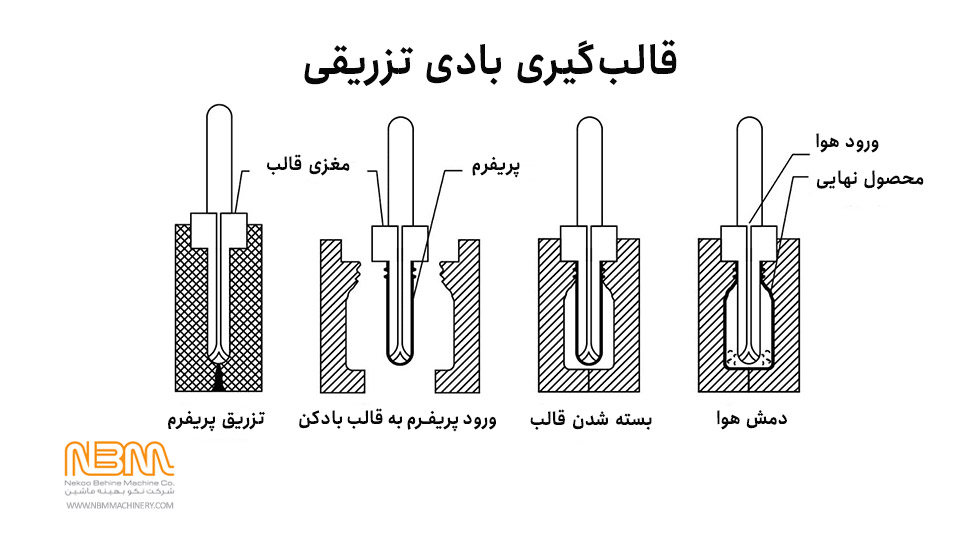

قالبگیری بادی تزریقی

قالبگیری بادی تزریقی (Injection Blow Molding) یکی از فرآیندهای بلومولدینگ است که ترکیبی از قالبگیری بادی و تزریق پلاستیک است. در این فرآیند پلاستیک ذوب و به درون قالب تزریق میشود و به قطعهای به نام پریفرم (Preform) تبدیل میگردد. در ادامه دمش هوای فشرده به درون پریفرم به آن شکل میدهد.

این فرآیند معمولاً به عملیات تکمیلی نیاز ندارد و قطعه بلافاصله پس از خنک شدن، قابل استفاده است.

قطعات تولید شده با این روش دقت ابعادی بالایی دارند.

در فرآیند قالبگیری بادی تزریقی از مواد اولیه متنوعی مانند پلیاتیلن سنگین (HDPE)، پلیاتیلن سبک (LDPE)، پلیپروپیلن (PP)، پلیاتیلن ترفتالات یا پت (PET)، پلیکربنات (PC) استفاده میشود.

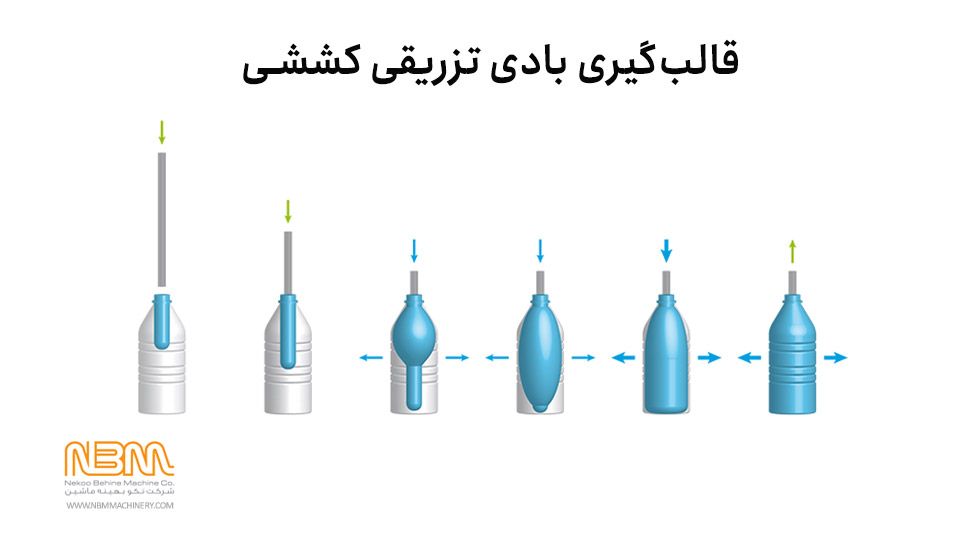

قالبگیری بادی تزریقی کششی

قالبگیری بادی تزریقی کششی (Injection Stretch Blow Molding) یکی دیگر از فرآیندهای قالبگیری بادی است که به روش بادی تزریقی شباهت دارد، اما تفاوت آن در استفاده از نیروی کششی سنبه برای شکلدهی طولی به پریفرم است.

در این روش معمولاً پریفرم به روش تزریق پلاستیک ساخته میشود. همچنین به دلیل پیوسته نبودن فرآیند، پریفرم به کار رفته در این روش سرد است و باید پیش از باد شدن، ابتدا گرم و شکلپذیر شود. وجود سنبه و نیروی کشش طولی، توزیع ضخامت را یکنواختتر میکند، از این رو این روش برای تولید ظروف نازک مانند بطری نوشابه و آب معدنی بسیار مناسب است.

پلیاتیلن ترفتالات یا پت (PET) متداولترین ماده اولیه مورد استفاده در قالبگیری بادی تزریقی کششی است.

درآمدزایی قالبگیری بادی

قالبگیری بادی به عنوان یک کسب و کار تولیدی، از پتانسیل سودآوری و درآمدزایی قابل توجهی برخوردار است. درآمدزایی قالبگیری بادی تحت تاثیر چند عامل کلیدی، عموماً از دیگر فرآیندهای تولید پلاستیک بیشتر است. در ادامه این عوامل را بررسی میکنیم:

- سرمایهگذاری اولیه: تجهیزات و ماشینآلات خط تولید ظروف بادی مانند دستگاه قالبگیری بادی، از دیگر تجهیزات خطوط تولید پلاستیک مانند دستگاه تزریق و اکسترودر، قیمت بالاتری دارند. به همین محصولات پلاستیکی بادی بازار بکری دارند و به ندرت دچار رقابت شدید یا اشباع بازار توسط رقبای متعدد میشوند.

- ارزش افزوده بالاتر: قطعات تولید شده به روش قالبگیری بادی، در مقایسه با اکستروژن و تزریق پلاستیک، فرآیند تولید پیچیدهتری را از سر گذرانده و ارزش بیشتری بدست میآورند. این مورد به ویژه در هنگام تولید ضربی یا انجام خدمات اجرتی خود را به وضوح نشان میدهد.

- مزیت تولید محلی: قطعات تولید شده به روش قالبگیری بادی معمولاً حجم زیادی دارند و هزینه جابجایی آنها چشمگیر است، به همین دلیل تولیدکنندگان محلی در عرصه استان یا شهری که قرار دارند، همواره از مزیت رقابتی برخوردارند.

- افزودنیهای پر کننده: قالبگیری بادی امکان استفاده گسترده از مواد افزودنی پر کننده مانند پودر کلسیم کربنات و همچنین مواد بازیافتی را فراهم میآورد که بهای تمام شده محصول را به طرز قابل توجهی کاهش میدهند.

کاربردهای قالبگیری بادی

قالبگیری بادی کاربردهای گستردهای در صنایع مختلف دارد که در ادامه به برخی از آنها میپردازیم:

بستهبندی: تولید بطریهای پلاستیکی، ظروف بستهبندی مواد غذایی، نوشیدنی، محصولات مراقبت شخصی، مواد شیمیایی خانگی و مایعات صنعتی.

قطعات خودرو: ساخت قطعات اصلی و یدکی خودرو مانند باک سوخت، مجرای هوا، مخازن و ظروف سیالات خودرو.

کالاهای مصرفی: تولید اسباب بازی، لوازم ورزشی، مخازن ذخیرهسازی و قطعات کالاهای مصرفی.

پزشکی و دارویی: تولید تجهیزات پزشکی، تجهیزات آزمایشگاهی و بستهبندی دارویی.

هوافضا: تولید قطعات سبک وزن و بادوام برای قطعات داخلی و خارجی هواپیما و پهپاد.

مزایای قالبگیری بادی

قالبگیری بادی یکی از بهینهترین روشهای تولید صنعتی پلاستیک در مقیاس انبوه است که مزایای مهم به شرح زیر دارد:

مقرون به صرفه بودن: استفاده بهینه از مواد اولیه و سرعت تولید بالا، قالب گیری بادی را به یکی از کمهزینهترین روشهای تولید تبدیل کرده است.

انعطافپذیری طراحی: توانایی تولید قطعات با اشکال پیچیده و طرحهای سفارشی برای برآوردن نیازهای متنوع.

وزن سبک: ساختار توخالی و وزن سبک قطعات تولید شده به این روش، هزینههای جابجایی کالا را به حجم قطعه وابسته میسازد. این مورد به ویژه در هنگامی که این ظروف از محصول نهایی پر شوند، یک مزیت مهم به حساب میآید.

دوام: نسبت استحکام به وزن، مقاومت در برابر ضربه و مقاومت شیمیایی قطعات تولید شده به روش قالبگیری بادی، بسیار بالاست.

پایداری: مواد پلاستیکی مورد استفاده در قالبگیری بادی قابلیت بازیافت دارند که این ویژگی به پایداری محیطی کمک میکند.

روندها و نوآوریهای آینده قالبگیری بادی

آینده قالبگیری بادی تحت تاثیر پیشرفت روزبهروز در فناوری مواد اولیه، ماشینآلات و بهینهسازی فرآیند قرار دارد. قالبگیری بادی چند لایه، توسعه پلاستیکهای زیست تخریبپذیر، گسترش اتوماسیون، فناوری رباتیک و به کار گیری فناوریهای دیجیتال مانند واقعیت افزوده و پرینت 3 بعدی، بخشی از نوآوریهای تازه در صنعت قالبگیری بادی به شما میآیند.

توسعه چنین فناوریهایی، کارایی، بهرهوری و قابلیت سفارشیسازی در فرآیند قالبگیری بادی را تا سطحی شگفتانگیز افزایش دادهاند. امروزه قالبگیری بادی به یاری فناوریهای جدید، به یکی از اقتصادیترین و سودآورترین کسب و کارهای تولیدی تبدیل شده است و این روند همچنان نیز ادامه دارد.

قالبگیری بادی یک فرآیند تولید همه کاره و کارآمد است که نقشی محوری در تولید انبوه قطعات پلاستیکی ایفا میکند. کاربرد گسترده، صرفه اقتصادی، و انعطاف پذیری فرآیند قالبگیری بادی، مزایای چشمگیر این روش هستند و باعث میشوند که دستکم برای چند دهه آینده، قالبگیری بادی به عنوان سنگ بنای تولید مدرن پلاستیک باقی بماند.

طول عمر سیلندر و ماردون دستگاه تزریق در شرایط معمولی چقدره؟ مواد مصرفیمون PP آسیابی و پلی اتیلن نو همراه با ضایعات راهگاهه و دستگاه 24 ساعته در حال کاره.

با دستگاه سبدزنی 380 تن چه قطعات پلاستیکی دیگه ای رو میشه تولید کرد؟ بازار تولید سبد دوباره کی رونق میگیره؟

« دیدگاههای کهنه