دستگاه پلاستیک بادی یکی از ماشین آلات فرآوری پلاستیک است که برای تولید انبوه طیف گستردهای از قطعات پلاستیکی مورد استفاده قرار میگیرد. در این مقاله، دستگاه پلاستیک بادی را با نگاهی موشکافانه بررسی میکنیم و به طرز کار، اجزاء، مزایا و فرآیند قالبگیری بادی اکستروژن میپردازیم.

دستگاه پلاستیک بادی چیست؟

دستگاه پلاستیک بادی یا ماشین قالبگیری بادی اسکتروژن (Extrusion Blow Molding Machine) دستگاهی است که برای تولید انبوه قطعات پلاستیکی توخالی استفاده میشود. دستگاه پلاستیک بادی بر پایه فناوری قالبگیری بادی و اکستروژن کار میکند، به بیان دیگر این دستگاه ترکیبی از دستگاه اکسترودر پلاستیک و دستگاه بادکن است که تولید قطعات توخالی و دهانه باریک را امکانپذیر میسازد.

دستگاه پلاستیک بادی، گاهی با نام دستگاه تزریق پلاستیک بادی نیز نامیده میشود که نام نادرستی است. دستگاه تزریق پلاستیک، ابتدا پلاستیک را ذوب کرده و سپس به درون قالب تزریق میکند. در دستگاه پلاستیک بادی بر خلاف دستگاه تزریق پلاستیک، پلاستیک مذاب به درون قالب تزریق نمیشود بلکه شکلدهی پلاستیک از راه دمش هوای فشرده به درون آن انجام میگیرد.

دستگاه پلاستیک بادی، با عنوان ماشین EBM نیز نامیده میشود که مخفف عبارت Extrusion Blow Molding یا همان قالبگیری بادی اکستروژن است.

اجزاء دستگاه پلاستیک بادی

دستگاههای پلاستیک بادی از اجزاء و بخشهای مختلفی ساخته میشوند که هر کدام از این بخشها وظایف و کارکرد ویژهای دارند، در ادامه مهمترین این بخشها معرفی میشوند:

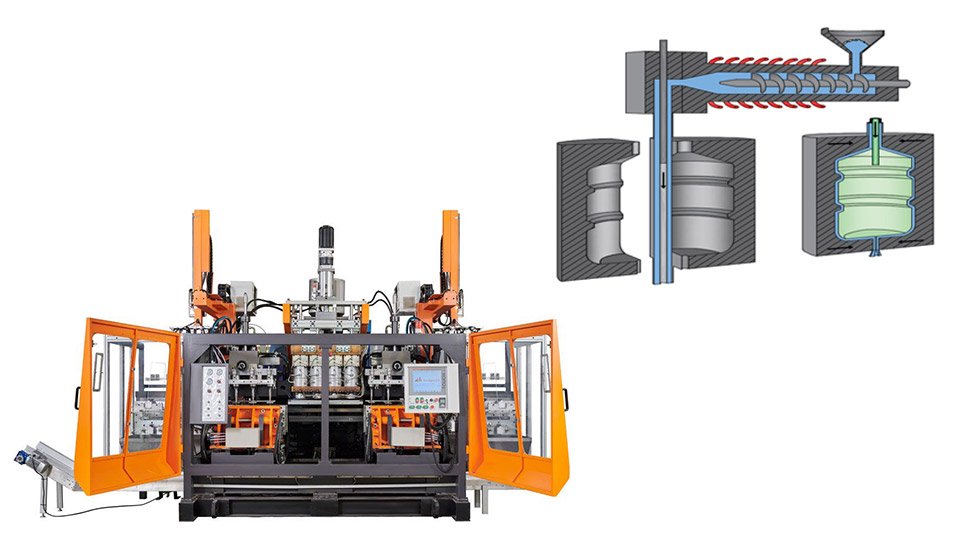

- اکسترودر (Extruder): قلب دستگاه پلاستیک بادی است که در آن پلاستیک ذوب شده یا به صورت خمیری در میآید. اکسترودر از سیلندر، ماردون، گیربکس و موتور بارگیری ساخته میشود.

- دای هد (Die Head): پلاستیک مذاب را در حین خروج از اکسترودر، به شکل یک لوله که روده یا پَریسون (Parison) نامیده میشود، در میآورد.

- قالب (Mold): ابزاری فلزی و معمولاً از جنس آلومینیوم است که پَریسون را در بر میگیرد و شکل نهایی قطعه را ایجاد میکند.

- کمپرسور (Air Compressor): هوای فشرده مورد نیاز برای دمش درون پلاستیک مذاب را فراهم میکند.

- گیره (Clamping Unit): قالب را باز و بسته میکند و نیروی لازم را برای بستهنگه داشتن قالب در طول فرآیند دمش، اعمال میکند.

- بلو پین (Blow Pin): وسیلهای سوزن مانند است که در پریسون فرو میرود و دمش هوا از طریق آن انجام میشود.

- پرتکن (Deflasher): پِرتکَن ابزاری است که برای جدا کردن پلیسه و زائده های پلاستیک از قطعه استفاده میشود.

- کویته (Cavity): کویته در قالبگیری بادی به حفرههای مجزای قالب گفته میشود که هر کدام یک قطعه را ایجاد میکنند. معمولاً هر کویته یک بلوپین جداگانه دارد.

کاربردهای دستگاه پلاستیک بادی

دستگاه پلاستیک بادی اکستروژن کاربردهای گستردهای در صنایع گوناگون دارد که در زیر با برخی از آنها آشنا میشویم:

بستهبندی: تولید بطری، گالن، دبه، بانکه، بشکه، مخازن بالک و ظروف بستهبندی برای مواد غذایی، نوشیدنی، مواد شوینده، لوازم آرایشی و دارویی.

خودروسازی: تولید باک سوخت، مخزن آب و روغن، داکت هوا، داکت سپر، کانالهای هواکش و بخاری و سایر قطعات توخالی خودرو.

تجهیزات پزشکی: تولید قطعات ویلچر، تخت بیمارستانی، برانکارد، انواع کاف، سیفتی باکس، پیپت یکبارمصرف و کیسه ست.

لوازم خانگی: تولید قطعات لوازم خانگی، یخدان، فلاسک، کلمن و قمقمه.

اسباببازی: تولید اسباب بازیهای پلاستیکی بزرگ و توخالی مانند انواع عروسک، توپ، سه چرخه، چهار چرخه، اسباب بازیهای فکری، اکشن فیگور و ماشین اسباب بازی.

لوازم کشاورزی و باغبانی: تولید منبع آب، آبپاش، سمپاش، گلدان و ظروف آفتکش و کود مایع.

ساختمان سازی: تولید قالبهای ماندگار دالهای بتنی مجوف مانند یوبوت و کوبیاکس، منبع آب، قطعات فلاش تانک و کولر آبی.

قطعات پلاستیکی بزرگ: تولید پالت، منهول، صندلی پلاستیکی، نیمکت، صندلی قطارهای شهری، مبلمان شهری، لوازم ورزشی، تجهیزات ترافیکی مانند کله قندی، سرعت گیر و نیوجرسی پلاستیکی.

مزایای دستگاه پلاستیک بادی:

تولید قطعات چند لایه: یکی از مهمترین مزایای دستگاه پلاستیک بادی، قابلیت تولید قطعات پلاستیکی چند لایه است. این قابلیت کاهش هزینه مواد اولیه و بهبود استحکام قطعه را در پی دارد.

تطبیق پذیری: طیف گستردهای از قطعات پلاستیکی از نظر اندازه، شکل هندسی و کاربرد با استفاده از دستگاه بادی قابل تولید هستند.

بازدهی بالا: نرخ تولید دستگاه پلاستیک بادی بسیار بالا است و در هر سیکل میتواند چند قطعه را تولید کند.

مقرون به صرفه بودن: هزینه ساخت قالب برای دستگاه پلاستیک بادی در مقایسه دستگاه تزریق پلاستیک کمتر است.

انعطاف پذیری مواد اولیه: دستگاه پلاستیک بادی با طیف گستردهای از مواد اولیه سازگار است و بسیاری از ترموپلاستیکها، مانند HDPE، LDPE، PP، PVC و PETG با استفاده از آن قابل فرآوری هستند.

فرآیند قالبگیری بادی اکستروژن

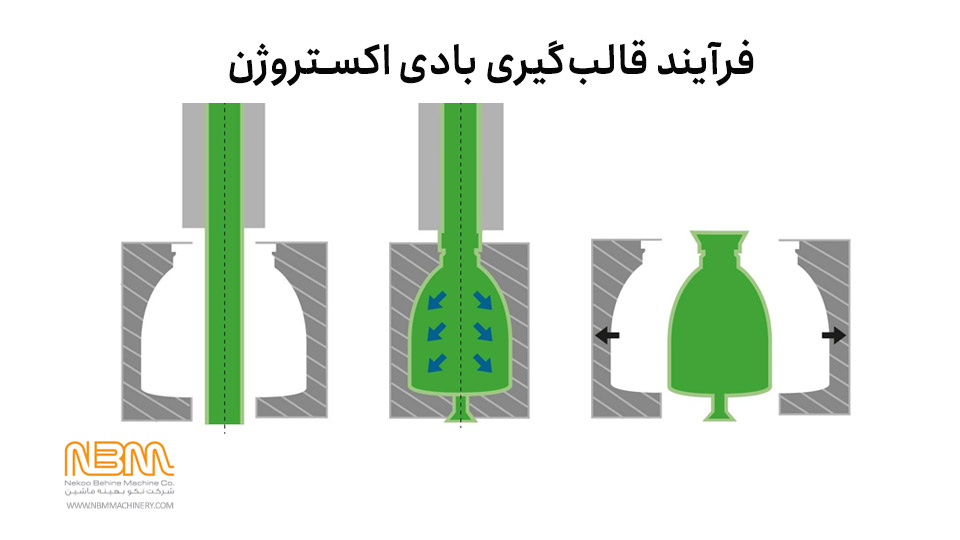

قالبگیری بادی اکستروژن یک فرآیند تولیدی است که برای تولید قطعات پلاستیکی توخالی استفاده میشود، در این فرآیند یک لوله پلاستیکی داغ و اکسترود شده که با نام پریسون یا روده شناخته می شود، در داخل قالب قرار گرفته و هوای فشرده درون آن دمیده میشود. هنگامی که پلاستیک سرد و جامد شد، قالب باز میشود تا محصول نهایی از داخل آن خارج شود.

فرآیند قالبگیری بادی اسکتروژن به طور گسترده برای ساخت انواع بطری، دبه، گالن، بشکه و سایر ظروف پلاستیکی توخالی استفاده میشود.

بر خلاف روش قالبگیری بادی-تزریقی که با باد کردن پریفرم به پلاستیک شکل میدهد، فرآیند قالبگیری بادی اکستروژن بر پایه اکسترود کردن یک لوله توخالی استوار است. این فرآیند به صورت تمام اتوماتیک به وسیله دستگاه پلاستیک انجام میشود.

محصولات قالبگیری بادی اکستروژن شامل انواع بطری، گالن، دبه، بشکه، بانکه، مخزن، قطعات خودرو و ابزار باغبانی هستند. پلیاتیلن سنگین (HDPE)، پلیاتیلن سبک (LDPE)، پلیپروپیلن (PP)، پلیکربنات (PC)، پیویسی (PVC) و پتجی (PETG) مهمترین مواد اولیه مورد استفاده در قالبگیری بادی اکستروژن به شمار میروند.

مراحل فرآیند قالبگیری بادی اکستروژن

مرحله نخست: آماده سازی مواد اولیه

پیش از آغاز فرآیند قالبگیری بادی، ابتدا مواد اولیه با مستربچ و دیگر افزودنیها، مخلوط میشوند. سپس در قیف دستگاه ریخته میشود.

مرحله دوم: تشکیل پریسون یا روده

مواد اولیه در داخل سیلندر اکسترودر گرم شده و توسط ماردون به جلو رانده میشوند. سپس با خروج از انتهای اکسترودر به دایهد وارد شده و به روده یا پریسون تبدیل میشود.

مرحله سوم: قرارگیری پریسون درون قالب

پریسون به طور پیوسته از دایهد بیرون میآید و در اثر جاذبه به پایین کشیده میشود. هنگامی که پریسون به درازای مورد نظر رسید، قالب آن را در بر گرفته و بسته میشود. همزمان با بسته شدن قالب، دو سرِ پریسون بسته شده و قسمت بالای آن بریده میشود.

مرحله سوم: دمش هوا

بلوپین از بالا وارد قالب شده و پریسون را میشکافد، سپس هوای فشرده را به درون قالب میدمد. دمش هوای فشرده پَریسون را منبسط میکند تا جایی که به دیوارههای قالب بچسبد و شکل قالب را به خود بگیرد.

مرحله چهارم: خنکسازی

فرآیند خنکسازی قطعه همزمان با دمش هوا آغاز میشود. پلاستیک باد شده در تماس با دیوارهی سرد قالب گرمای خود را از دست میدهد. همچنین هوای دمیده شده نیز تا اندازهای دمای پلاستیک را کاهش میدهد. دستگاههای پلاسیک بادی پیشرفته به تکنولوژی گردش هوای خنک در هنگام دمش مجهزند که زمان خنکسازی را به طرز چشمگیری کوتاه میکند.

مرحله پنجم: خروج قطعه و پِرت کنی

پس از خنک شدن قطعه، قالب باز میشود و قطعه از داخل آن بیرون میآید. سپس پلاستیک اضافی، پلیسه و زوائد باقی مانده از قطعه جدا میشوند تا محصول نهایی آماده شود.

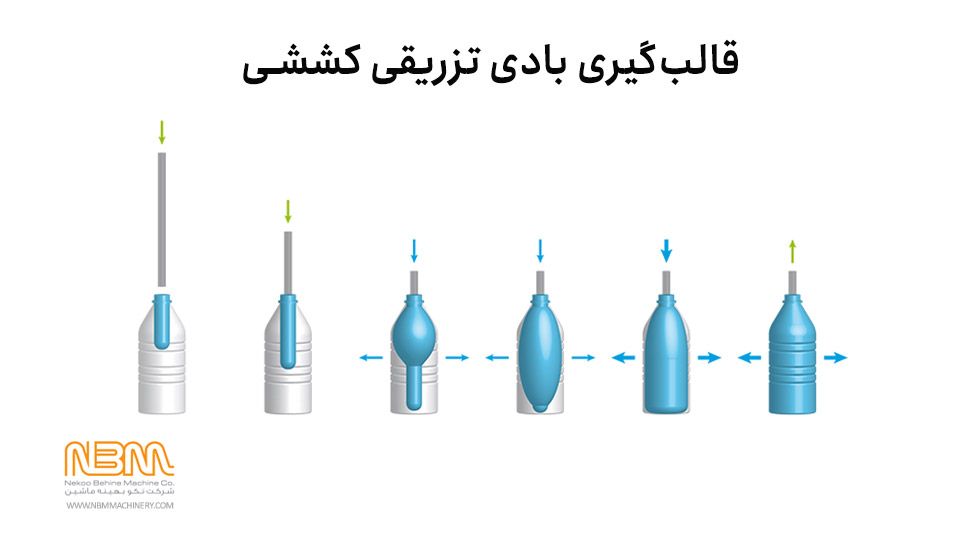

قالبگیری بادی تزریقی کششی

قالبگیری بادی تزریقی کششی (Stretch Blow Molding) یکی از روشهای متداول تولید قطعات توخالی از جنس پلاستیکِ PET است که همزمان از دمش هوای فشرده و فشار سنبه فلزی برای فرمدهی پلاستیک استفاده میکند. در این روش نخست مواد اولیه با استفاده از فرآیند تزریق پلاستیک به پریفرم تبدیل میشوند. سپس پریفرمها توسط دستگاه بادکن پلاستیک دوباره گرم میشوند تا به دمای 80 تا 115 درجه سانتیگراد برسند. در این مرحله پریفرمها درون قالب قرار میگیرند و به کمک فشار هوا و فشار سنبه فرم قالب را به خود میگیرند.

در قالبگیری بادی تزریقی کششی، هوای فشرده پریفرم را به صورت شعاعی و سنبه به صورت محوری شکل میدهند. حرکت سنبه، نقشی کلیدی در یکنواختی ضخامت قطعه و جلوگیری از پاره شدن پریفرم در هنگام باد شدن بازی میکند.

قالبگیری بادی تزریقی کششی برای تولید انواع بطریهای پلاستیکی شفاف از جنس پت (PET) به کار گرفته میشود و تولید انواع بطری آب معدنی، بطری روغن مایع و بطری نوشابه، نمونههایی از کاربرد این روش هستند. دامنه کاربرد این روش تنها به ماده PET محدود نمیشود و موادی مانند PC، PP، PE، PEN و PEF نیز با این فرآیند قابل فرم هستند. از ویژگیهای محصولات تولید شده با این روش میتوان از دقت ابعادی، وزن سبک و مقاومت بالا نام برد.

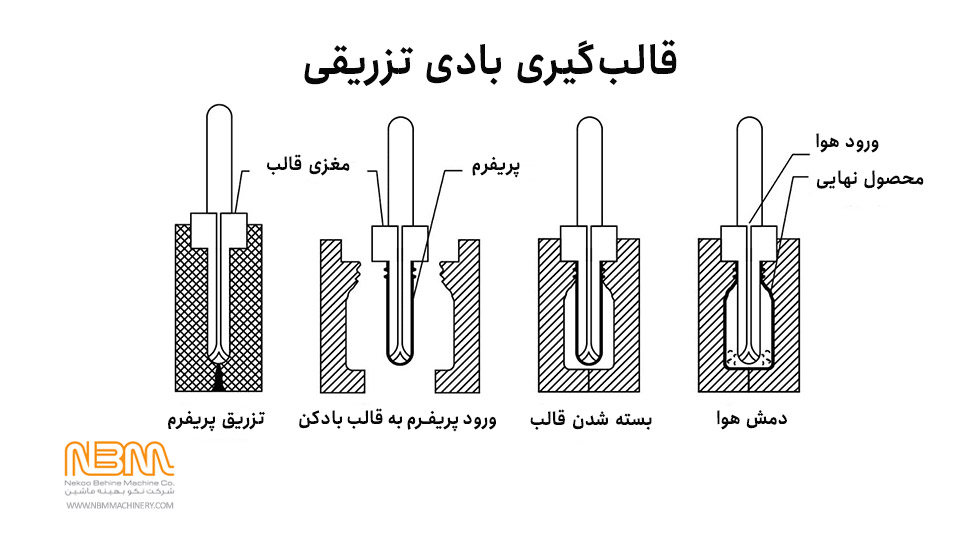

قالبگیری بادی تزریقی

قالبگیری بادی تزریقی یکی دیگر از فرآیندهای قالبگیری بادی است که در آن از دستگاهی به نام دستگاه بادی تزریقی استفاده میشود. این روش شباهتهایی با فرآیند قالبگیری بادی تزریقی کششی دارد، همانند تولید پریفرم و استفاده از هوای فشرده برای فرمدهی به آن، اما دو تفاوت کلیدی این فرآیند را منحصربهفرد میسازند.

نخستین تفاوت قالبگیری بادی تزریقی این است که فشار سنبه در آن نقشی بازی نمیکند و هوای فشرده به تنهایی فرم دهی شعاعی و محوری پریفرمرا انجام میدهد.

دومین تفاوت قالبگیری بادی تزریقی در پیوستگی فرآیند آن نهفته است، بدینگونه که پریفرم پس از ساخته شدن، بیدرنگ درون قالب قرار گرفته و باد میشود. در این فرآیند پریفرم دمای خود را از دست نمیدهد و نیازی به گرم کردن ندارد، این کار با بهرهگیری از دستگاه بادی تزریقی انجامپذیر میشود که ترکیبی از دستگاه تزریق پلاستیک و دستگاه بادکن پلاستیک است.

قالبگیری بادی تزریقی برای تولید انبوه محصولات تو داخلی پلاستیکی مانند بطری شامپو، صابون مایع، قوطی قرص، بطری دارو و انواع بطریهای ظروف آرایشی و بهداشتی کاربرد دارد.

References:

https://e2global.com/blog/injection-blow-molding-vs-extrusion-blow-molding/

https://www.mjspackaging.com/blog/extrusion-blow-molding-101/

آیا با این اختلاف قیمت بین دستگاه تزریق پلاستیک ایرانی و چینی تولیدکننده ها میتونن به فکر خرید دستگاه وارداتی باشن؟

با درود و سپاس از شما. اختلاف قیمت بین دستگاه های تزرق پلاستیک ساخت ایران و چین، تنها یکی از معیارهای تصمیم گیری برای خرید دستگاه است. توجه به سایر معیارها مانند کیفیت، بازدهی، دقت و دوام، اغلب تولیدکنندگان پلاستیک را به سوی خرید دستگاه های تزریق چینی سوق داده است.

هنوزم تولید سبد میوه توجیه اقتصادی داره؟ برای تولید سبد پلاستیکی 10 کیلویی و 18 کیلویی چه دستگاهی مناسبه؟

کنترلر کبا نسبت به تکمیشن چه مزیتی دارد؟

« دیدگاههای کهنهدیدگاههای تازهتر »