در سال های اخیر جهت گیری فناوری های نوین تولید محصولات پلاستیکی به سوی حذف عملیات ثانویه در تولید بوده است. فناوری هایی مانند برچسب گذاری درون قالب (IML) و تزئینات درون قالب (IMD) با همین رویکرد توسعه یافته و به بازار عرضه شدند.

اسمبل کردن یا مونتاژ به عنوان یک عملیات ثانویه بخشی وقت گیر از فرایند تولید قطعات پلاستیکی مونتاژی است و فناوری مونتاژ درون قالب یا In-Mold Assembly به طور مشخص آن را هدف قرار داده است. از آنجا که این فناوری معمولا با تزریق چند شات مختلف همراه است، در نگاه اول ممکن است با تولید قطعات دو یا چند رنگ اشتباه گرفته شود، نکته ی مهم برای درک مفهوم فناوری مونتاژ درون قالب این است که این فناوری برای تولید تک مرحله ای مجموعه های مونتاژی به کار می رود که از دو یا چند قطعه متفاوت با جنس های گوناگون تشکیل شده اند و مونتاژ این قطعات به طور سنتی با روش هایی مانند پرس کردن، جوش دادن یا چسباندن انجام می شود.

در این تکنولوژی طراحی قالب نقش اصلی را ایفا کرده و دستگاه تزریق پلاستیک به کار رفته از فناوری متعارف برخوردار است. برای حذف عملیات ثانویه مونتاژ و تحقق مونتاژ درون قالب لازم است تا از قالب به عنوان فیکسچر استفاده شده و به گونه ای ساخته شود تا قابلیت اینسرت گذاری را داشته باشد. در اینجا اینسرت می تواند شامل قطعات پلاستیکی، قطعات فلزی، شیشه، واشر، پیچ، مهره و … باشد. فرایند اینسرت گذاری به صورت اتوماتیک و با کمک ربات انجام می شود و به منظور اطمینان از قرار گیری صحیح اینسرت ها، قالب به سنسورهای ویژه ای مجهز می شود.

مهمترین مزایای In-Mold Assembly عبارتند از:

- افزایش کیفیت محصول با حذف اعوجاج و تغییر فرم قطعات در اثر مونتاژ پرسی

- حذف انبار قطعات نیم ساخته

- کاهش تعداد قالب و دستگاه های تزریق پلاستیک در کارخانه

- کاهش تعداد پرسنل و فضای مورد نیاز در کارخانه

- بهبود انطباق قطعات

- کاهش زمان تولید محصول نهایی

- قابلیت تولید قطعات دارای ساختار هندسی پیچیده که با روش های سنتی قابل مونتاژ نیستند

- حذف نیاز به کانوایر، فیدر، فیکسچر و دستگاه جوش اولتراسونیک

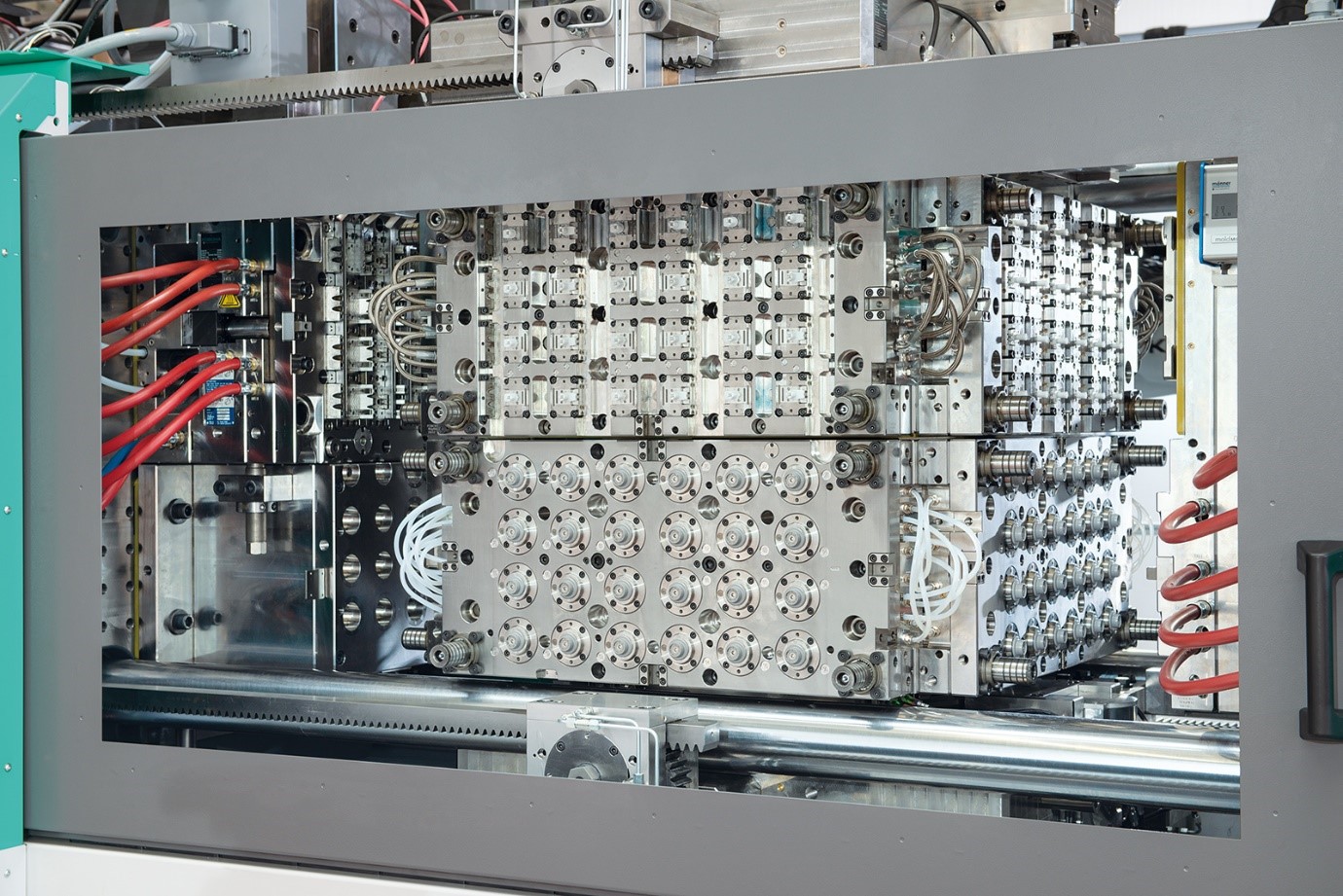

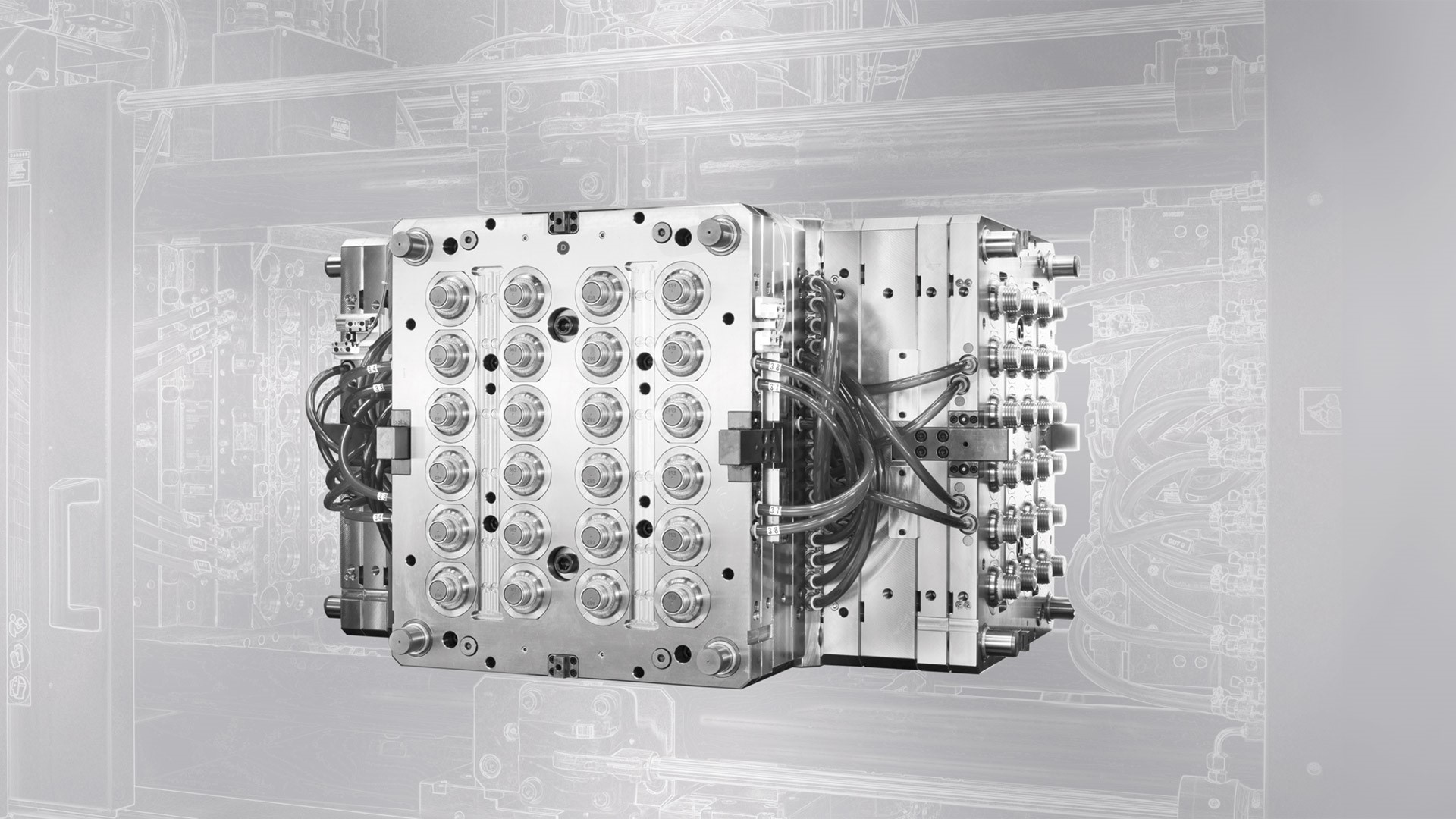

یکی از مهمترین شاخصه های این فناوری، استفاده از قالب های دوار با قابلیت چرخش حول محور عمودی است. فناوری قالب مکعبی (Cube Mold) که توسط شرکت FOBOHA GMBH آلمان اختراع شده است، نقشی اساسی در ارتقاء مونتاژ درون قالب داشته است. در قالب های مکعبی، بخش زیرین قالب بر روی شاسی دستگاه و تایبارهای پایین گیره قرار می گیرد و بخش بالای قالب نیز بر روی دو تایبار بالایی نصب می شود. با هر بار گردش قالب به دور محور عمودی، بخشی از محصول تولید یا مونتاژ می شود به طوری که در اولین مرحله، قطعه پلاستیکی اولیه تزریق می شود. پس از باز شدن قالب، قطعه اولیه در روی صفحه متحرک میانی قالب باقی مانده و با گردش 90 یا 180 درجه ای وارد حفره های دوم شده و پس از بسته شدن قالب، قطعه ی دوم تزریق می شود. این عملیات ادامه یافته و در نهایت محصول نهایی از چهارمین حفره قالب خارج می شود. در قالب های مکعبی مراحل تزریق، خنک سازی و پران به طور همزمان انجام می گیرند که جهشی در فناوری به شمار می رود. علاوه بر این با کاهش قابل توجه زمان مونتاژ قطعات، در مجموع زمان سیکل تولید محصول تا 40% کاهش می یابد.

عناوین مرتبط:

- اطلاعات موردنیاز برای انتخاب سیستم راهگاه قالب (گرم یا سرد)

- انواع مخلوط کننده های گرانول های پلاستیک

- دستگاه تزریق پلاستیک دو صفحه ای

- 5 نکته موثر در انتخاب ربات

- راهنمای انتخاب مارپیچ دستگاه تزریق پلاستیک

- تعیین مواد مناسب برای قالب دستگاه تزریق پلاستیک

- طراحی انواع مارپیچ دستگاه های تزریق پلاستیک

- پارامترهای مهم دستگاه تزریق پلاستیک

- تعیین تناژ دستگاه تزریق پلاستیک

- مزایای کنترلر KEBA i1000

- ویژگی روغن هیدرولیک اختصاصی NBM

- سیستم فیدینگ مرکزی

- ماردون های دو گام

- تعیین تناژ مناسب چیلر

- شناخت آسیاب های بازیافت پلاستیک

- انواع سیلندر و ماردون ها و کاربرد آن ها

- انتخاب دستگاه تزریق پلاستیک بر اساس نیروی گیره (تناژ گیره)

- دستگاه بادی تزریقی برای تولید حباب لامپ، ظروف مرک و قوطی قرص

مقاله ای با موضوع کاربردهای دستگاه تزریق پلاستیک در تولید تجهیزات پزشکی نگارش نمودهام. در صورت تمایل به انتشار در این وب سایت از طریق ایمیل اطلاع رسانی بفرمایید.

احتراماً مصرف برق دستگاه تزریق پلاستیک 400 تن چقدر است؟

درود بر شما. خواهش میکنم راهنمایی بفرمایید که تو این بازار و با این قیمت مواد اولیه پلیمری، تولید چه قطعات پلاستیکی بیشترین سود رو داره.

« دیدگاههای کهنهدیدگاههای تازهتر »