IMD و IML دو روش اصلی در دیزاین سطح رویین قطعات تولید شده به روش تزریق پلاستیک هستند که جایگزین روش سنتی نقاشی، قرار دادن لیبل بصورت دستی داخل قالب و چاپ روی قطعه شدند. IML و IMD به عنوان دو متد بسیار کابردی در دیزاین انواع قطعات پلاستیکی از جمله، گجت های الکترونیکی، لوازم آشپزخانه، قطعات پیچیده خودرویی، پزشکی و آرایشی بکار گرفته می شوند.

در زیر به اختصار روش IMD معرفی می شود:

این روش برای قرار دادن انواع روکش های تزیینی روی جداره بیرونی قطعات پلاستیکی حین تولید امکان پذیر است. لایه هایی که برای دیزاین قطعه به روش IMD مورد استفاده قرار می گیرند از جداره بسیار نازک تا بسیار پهن با ابعاد و اشکال متفاوت هستند. این لایه ها با توجه به طرح لایه مورد نظر، خارج از ربات طی یک یا چند پروسه گرمایش و پرس فرم مورد نظر را می گیرند و پس از آن به داخل قالب منتقل شده و تزریق انجام می شود. برای جداره های نازکتر مثل ورق های چرم، لایه چرم بطور کامل وارد قالب شده، پس از انجام فرایند قالبگیری، اضافات ورق بریده و اصلاح می شود تا به محصول نهایی برسیم.

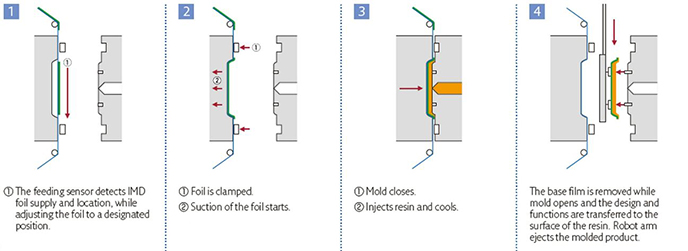

- در این روش لایه مورد نظر توسط سنسورهای ربات شناسایی شده و روی سطح قالب قرار می گیرد.

- لایه تزیینی روی سطح قالب قفل و مکش لایه انجام می شود.

- قالب بسته شده و فرآیند تزریق و پس از آن خنک شو صورت می گیرد.

- پس از باز شدن قالب، قطعه نهایی با روکش نصب شده توسط بازوی ربات از داخل قالب جدا می شود.

این روش برای نصب قطعات تزیینی ورقه ای مورد استفاده قرار می گیرد.

در روش فوق، لایه های تزیینی با اشکال پیچیده تر و سه بعدی جهت دیزاین روی قطعه پلاستیکی مورد نظر بکار می رود.

- لایه تزیینی بصورت عمودی روی سطح ماتریس قرار می گیرد.

- سپس لایه روی ماتریس قالب قفل می شود. در اینجا بازوی ربات وارد قالب می شود.

- لایه تزیینی توسط هیترهای روی ربات گرم شده و با سیستم مکش به داخل سطح ماتریس قالب مکیده می شود.

- در این مرحله بازوی ربات قطعه ای که از قبل تولید شده را به بیرون انتقال می دهد، پین های پران به داخل میروند و قالب شروع به بسته شدن می کند.

- قالب بسته شده و تزریق انجام می شود.

- برش اضافات لایه تزیینی انجام گرفته و قطعه مطابق فرآیند بالا از قالب خارج می شود.

روش دیگری از IMD وجود دارد که برای اتصال قطعات تزیینی با ضخامت زیاد و اشکال پیچیده مورد استفاده قرار می گیرد. با توجه به پیچیدگی بالای قطعه ای که روی قطعه پلاستیکی تولید شده قرار میگیرد، برش و فرم دهی آن خارج از فرآیند تزریق انجام می شود.

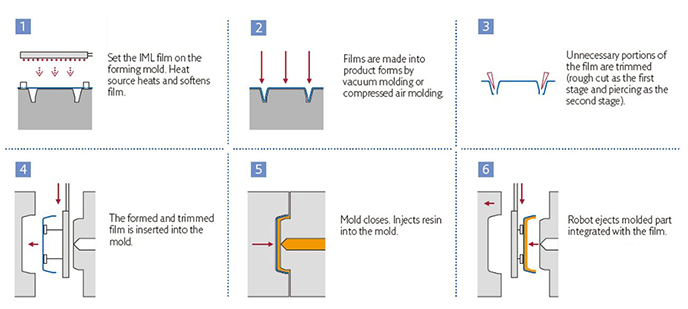

- در ابتدا طرح و رنگ مورد نظر روی لایه پرینت می شود، پس از آن لایه روی قالب شکل دهی قرار می گیرد و گرم می شود.

- لایه توسط گرما یا کمپرس باد به شکل قالب مورد نظر فرم می گیرد.

- قسمت های اضافه برش می خورد پس ازآن سوراخ ها مطابق شکل مورد نظر شکل می گیرد.

- در این مرحله لایه شکل سه بعدی مورد نظر را بصورت برش خورده و فرم گرفته دارد. لایه شکل گرفته وارد قالب می شود.

- قالب بسته و تزریق انجام می شود.

- بازوی ربات قطعه تزریق شده را از قالب خارح می کند.

تفاوت IMLو IMD:

- IML برای صنایع مواد غذایی و IMD برای کلیه صنایع بکار می رود.

- IML دارای یک پروسه تولید و IMD طی چند فرایند تولید می شوند.

- IML برای قطعات با سطح مقطع تخت و IMD برای قطعات با سطوح ناهموار استفاده می شود.

مزایای IMD چیست؟

- سرعت بالا در قرار دادن دقیق روکش

- برش و تنظیم روکش قبل و بعد از پروسه تزریق

- استفاده از مواد مختلفی همچون چرم، چوب، فلز، قطعات هندسی و غیره برای دیزاین قطعات پلاستیکی به روش IMD.

- هزینه پایین برای تولید با تیراژ بالا

- افزایش بهره وری و راندمان تولید

- کیفیت بالاتر در چاپ

درود و سپاس بابت مطالب آموزشی مفیدتون، خواهشندم در خصوص معایب و مزایای دستگاه¬های تزریق پلاستیک عمودی هم مطالبی تهیه فرمایید. با تشکر

با درود و سپاس از شما. از پیشنهادتان صمیمانه سپاسگزاریم، به زودی مطالبی پیرامون این موضوع تهیه خواهد شد.

مشتری مداری این شرکت درجه یک و فوق العاده است. من چند تا سوال در مورد دستگاه تزریق پلاستیک داشتم که مهندس فروش شرکت با صبر و حوصله کامل راهنمایی کردن.

احتراماً مصرف برق دستگاه تزریق پلاستیک 400 تن چقدر است؟

« دیدگاههای کهنهدیدگاههای تازهتر »