لیبل گذاری درون قالب IML یا In Mold Labeling فرآیندی برای تزئین قطعات پلاستیکی است که در آن، برچسب یا لیبل از پیش چاپ شده، در طی فرآیند تزریق پلاستیک، درون قالب جایگذاری میشود. در ادامه، گرمای پلاستیک مذاب، لایهای از لیبل را ذوب میکند و بدین ترتیب محصول و لیبل با یکدیگر یکپارچه میشوند.

لیبل گذاری درون قالب IML رویکردی خلاقانه است که نقش دستگاه تزریق پلاستیک را در صنعت بستهبندی، متحول کرده است. در این مقاله به معرفی دستگاه تزریق پلاستیک IML میپردازیم و فرآیند لیبل گذاری درون قالب IML و تجهیزات مورد نیاز آن را بررسی میکنیم.

لیبل گذاری درون قالب IML چیست؟

لیبل گذاری درون قالب IML یک فرآیند تزریق پلاستیک پیشرفته است که طی آن، محصول پلاستیکی همراه با لیبل، قالبگیری میشود. در این فرآیند ابتدا لیبل از پیش چاپ شده، معمولاً از جنس پلیپروپیلن (PP) درون قالب جایگذاری میشود. سپس، پلیپروپیلن (PP) مذاب به درون قالب تزریق میشود و گرمای آن، لایهای از لیبل را ذوب کرده و به آن میچسبد.

به بیان دیگر، در فرآیند IML یک برچسبِ از پیش چاپ شده در حفره قالب قرار داده میشود و پلاستیک، روی برچسب تزریق میشود. در این فرآیند، قطعه پلاستیکی تزئین شده (برچسب خورده) تولید میشود، به گونهای که برچسب یا لیبل، به صورت دائمی به قطعه میچسبد.

فناوری IML در دهه 1970 توسط Owens-Illinois و با همکاری Procter & Gamble برای تولید بطریهای شامپو توسعه پیدا کرد. سپس در زمانی کوتاه، این فناوری راه خود را به صنعت تزریق پلاستیک باز کرد. در آغاز فناوری IML، لیبل گذاری درون قالب بیشتر به صورت دستی دستی و زمانبر انجام میگرفت. امروزه با گسترش فناوری رباتیک و اتوماسیون صنعتی، IML به یک فرآیند کارآمد و کاملاً خودکار تبدیل شده است.

بر خلاف روشهای سنتی لیبلزنی که برچسب یا لیبل پس از تولید قطعه بر روی آن چسبانده میشود، در IML لیبل در همان مرحله تولید محصول، با قطعه ادغام میگردد.

پلیپروپیلن (PP) پرکاربردترین ماده اولیه در فرآیند تزریق پلاستیک IML است، اما از مواد دیگری مانند پلیاتیلن سنگین (HDPE)، پلیکربنات (PC)، اکریلیک (PMMA)، ایبیاس (ABS) نیز استفاده میشود.

مزایای لیبل گذاری درون قالب IML:

- بهبود استحکام قطعه: برچسب IML به افزایش استحکام ظرف کمک میکند. برچسب یک لایه اضافی به ظرف میافزاید که باعث بهبود استحکام و پایداری محصول میشود.

- کیفیت گرافیکی بالا: لیبلهای IML در طرحهای گرافیکی پیچیده، رنگهای گوناگون و با وضوح بسیار بالا چاپ میشوند که از دیدگاه زیبایی شناسی، مزیت مهمی به شمار میآید.

- دوام و ماندگاری لیبل: یکی از مهمترین مزایای IML دوام و ماندگاری لیبل است. برچسب در طول فرآیند IML با محصول یکپارچه میشود و به بخشی جدایی ناپذیر از محصول نهایی تبدیل میگردد. لیبلهای IML در برابر خراش مقاوم هستند، در اثر سایش جدا نمیشوند و در برابر عوامل محیطی مانند آب و تابش فرابنفش مقاومند.

- بازیافت آسان: از آنجایی که برچسب IML از مواد مشابه ظرف ساخته میشود، کل محصول قابل بازیافت است. علاوه بر این، فرآیند IML در مقایسه با روشهای سنتی برچسبگذاری زباله کمتری تولید میکند، به این دلیل که لیبل IML به کاغذ پشت برچسب، نیاز ندارد.

دستگاه تزریق پلاستیک IML:

دستگاه تزریق پلاستیک IML، قلب فرآیند تولید قطعه به روش لیبل گذاری درون قالب IML به شمار میرود. این دستگاه نوعی دستگاه تزریق پلاستیک تمام برقی (All Electric) و یا دستگاه تزریق پلاستیک های-اسپید (High-Speed) است که ویژگیهایی مانند سرعت تزریق، دقت حرکت گیره و سرعت پاسخگویی کنترلر در آن، بالاتر از دستگاههای عادی (جنرال) است.

دستگاه تزریق پلاستیک مخصوص IML توسط رابطهای استاندارد Euromap 12 یا Euromap 67 به ربات لیبلگذار متصل میشود. به همین منظور سوکتهایی مطابق با این دو استاندارد، بر روی دستگاه تزریق مخصوص IML تعبیه شده است که برای جابجایی دادهها میان کنترلر دستگاه و ربات، استفاده میشود.

بسیاری از محصولات IML مانند ظروف یکبارمصرف در تیراژ انبوه تولید میشوند، از این رو زمان سیکلِ تولید در فرآیند IML از اهمیت ویژهای برخوردار است. دستگاه تزریق پلاستیک IML زمان سیکل خشک کوتاهتری دارد تا بتواند پاسخگوی نرخ تولید مورد نیاز باشد.

در انتخاب هنگام دستگاه تزریق پلاستیک مخصوص IML، باید تناژ (نیروی گیره)، نوع ماردون، فاصله بین تایبارها و ابعاد گیره دستگاه، در نظر گرفته شوند.

همچنین بسیار مهم است که دستگاهی را انتخاب کنید که تکرارپذیری بالا به ویژه در وزن شات تزریق، زمان سیکل تولید، و مهمتر از همه در موقعیت بازشو گیره داشته باشد. گاهی تفاوت کوچکی در موقعیت بازشو گیره (در حد چند میلیمتر)، باعث بروز اختلال در لیبل گذاری میشود.

بهترین دستگاه تزریق پلاستیک برای کاربردهای IML را میتوان دستگاه تزریق پلاستیک تمام برقی دانست. این دستگاه بالاترین سطح تکرارپذیری را فراهم میکند و به دلیل نداشتن روغن هیدرولیک، محصول و فضای سالن تولید را آلوده نمیکند.

در درجه بعدی، دستگاه تزریق پلاستیکِ های-اسپید مجهز به سروو موتور، انتخابی مناسب برای تولید محصولات IML است. از آنجا که ضخامت قطعه در مورد ظروف IML اهمیت ویژهای دارد، سرعت تزریق بسیار بالای این دستگاهها قادر است تمام کویتههای قالب را به آسانی پر کند.

کاربرد دستگاه تزریق پلاسیتک IML:

- تولید ظروف یکبارمصرف

- تولید ظروف بستهبندی مواد غذایی

- تولید ظروف بستهبندی نوشیدنی

- تولید بستهبندی لوازم آرایشی

- تولید بستهبندی لوازم بهداشتی

- تولید لوازم خانگی

- تولید سطل ماست

- تولید سطل رنگ

- تولید لیوان یکبارمصرف

- تولید ظرف پنیر

تجهیزات مورد نیاز IML

در فرآیند IML، علاوه بر دستگاه تزریق پلاستیک، تجهیزات دیگری همچون قالب، ربات IML و لوازم جانبی مورد استفاده قرار میگیرند تا فرآیند تولید به صورت خودکار انجام شود. در ادامه تجهیزات مورد نیاز خط تولید IML معرفی میشوند.

ربات IML:

ربات IML وظیفه لیبلگذاری درون قالب و برداشتن قطعات از قالب را بر عهده دارد. ربات IML از طریق یک کابل رابط با سوکت استاندارد Euromap 12 یا Euromap 67 به دستگاه تزریق پلاستیک متصل میشود. هنگامی که گیره دستگاه باز میشود، فرمان حرکت از طریق این کابلِ رابط به بازوی ربات انتقال مییابد.

رباتهای IML به طور کلی به دو گروه ورودی از کنار (Side-Entry) و ورودی از بالا (Top-Entry) تقسیمبندی میشوند. رباتهای IML ورودی از کنار، دقت و سرعت بالاتری دارند و معمولاً به فیدر لیبل مجهزند. استفاده از ربات IML ورودی از کنار برای تولید قطعات دقیق و قالبهای چند کویته پیشنهاد میشود.

رباتهای ورودی از بالا، ساختار سادهتر و قیمت ارزانتری دارند. این رباتها بر روی گیره دستگاه تزریق پلاستیک نصب میشوند و معمولاً به سیستم فیدر لیبل جداگانه نیاز دارند. در مواردی که قالب تک کویته است، میتوان از نوع از رباتها استفاده کرد.

لیبل فیدر (Label Feeder) یا سیستم تغذیه برچسب، یکی از بخشهای سیستم ربات IML است که لیبلها را برای جایگذاری در قالب، در اختیار بازوی ربات قرار میدهد. لیبلهای IML در بخشی از فیدر که خشاب یا Magazine نامیده میشود، بارگذاری میشوند.

دامی (Dummy) بخشی از سیستم ربات IML است که به صورت سفارشی و بر اساس محصول ساخته میشود. این وسیله با کمک مکش هوا، لیبل را از روی خشاب برداشته، به آن فرم داده و آن را درون قالب قرار میدهد. معمولاً به منظور تثبیت درون قالب، لیبلها با استفاده از الکترسیته ساکن، باردار میشوند.

رباتهای مدرن IML بسیار پیچیده هستند و کارکردی سریع، دقیق و پایدار، ارائه میکنند. در برخی از موارد، ربات IML به سیستم بینایی ماشین مجهز میشود تا دقت در برچسبگذاری و قابلیت اطمینان سیستم افزایش یابد.

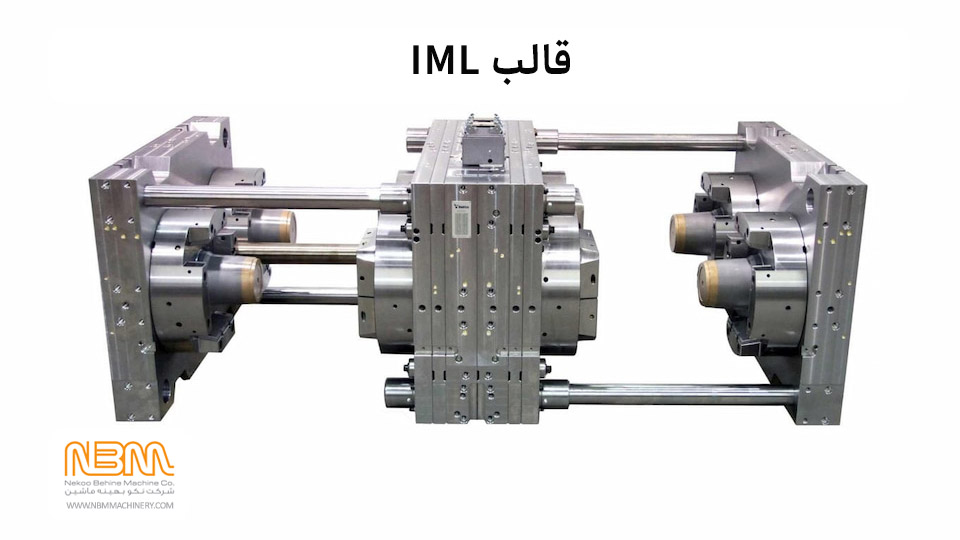

قالب IML:

قالب IML آمیزهای از تکنولوژی قالبسازی تزریق پلاستیک، دانش شناخت پلیمرها و رفتار مواد است. در هنگام طراحی قالب IML باید چگونگی جاری شدن مواد در زمان تزریق، با دقت در نظر گرفته شود. همچنین مواردی مانند موقعیت راههای خروج هوا، صافی سطح حفره و مغزی قالب، کانالهای گردش آب و سختی سطحی اجزاء قالب، هر کدام میتوانند بر تولید محصول اثر بگذارند.

قالب تزریق IML باید بتواند برچسب را در طول فرآیند تزریق، در جای خود ثابت نگه دارد. ثابت نگهداشتن لیبل در قالب معمولاً با کمک هوای فشرده، وکیوم (خلاء) یا الکتریسیته ساکن انجام میشود. در هنگام طراحی قالب IML باید به روش تثبیت لیبل توجه داشت و بر اساس آن، جنس آلیاژ قالب و کانالهای وکیوم را تعیین کرد.

محل قرارگیری گیت تزریق در قالب IML نقش مهمی را در ثابت نگه داشتن لیبل، بازی میکند. هرگونه اشکالی در طراحی گیت میتواند باعث شود که جریان مذاب، لیبل را از جای خود خارج کند. حتی ممکن است مذاب به پشت لیبل جریان پیدا کرده و سطح لیبل را بپوشاند.

از آنجا که فناوری IML بر اتوماسیون تولید استوار است، لازم است که قالب امکان تولید بدون وقفه و اتوماتیک را فراهم کند. به همین منظور بیشتر قالبهای IML به سیستم راهگاه گرم (Hot Runner) مجهز میشوند تا کنترلپذیری فرآیند و قابلیت اتوماسیون، افزایش یابد. همچنین با استفاده از سیستم راهگاه گرم، نیاز به جداسازی راهگاه از قطعه، از میان برداشته میشود.

همچنین قالب باید به گونهای ساخته شود که عملیات پران، بدون اشکال و به صورت خودکار انجام شود. استفاده از سیستم پران بادی در قالبهای تزریق IML متداول است. این سیستم قابلیت اطمینان و سرعت عمل بالایی دارد و میتواند از آسیبدیدگی قطعه در هنگام پران جلوگیری کند.

سیستم کنترل کیفیت خودکار:

کنترل کیفیت در فرآیند IML موضوعی حیاتی است، به ویژه هنگامی که تولید تمام اتوماتیک مورد نظر باشد. امروزه سیستمهای یکپارچه نظارت مبتنی بر بینایی ماشین، قادرند تا تمام مراحل تولید، از تغذیه و موقعیت قرارگیری لیبل گرفته تا کنترل کیفیت محصول نهایی را با بالاترین دقت انجام دهند.

سیستمهای اتوماسیون دستگاه تزریق پلاستیک IML:

گرایش تولیدکنندگان به فرآیندهای تولید اتوماتیک، یکی از مهمترین دلایل محبوبیت روزافزون فناوری IML است. حذف یا کاهش دخالت انسان در تولید، یکی از انگیزههای اصلی برای توسعه فناوری IML بوده است. از این رو سیستمهای اتوماسیون تولید، بخش مهمی از تجهیزات یک خط تزریق پلاستیک IML را تشکیل میدهند.

موادکش اتوماتیک (Vaccum Autoloader) یکی از لوازم جانبی دستگاه تزریق پلاستیک است که در خطوط تولید IML به کار گرفته میشود. این وسیله تغذیه خودکار و پیوسته مواد اولیه را تضمین میکند.

کانوایر (Conveyor) یا نوار نقاله، یکی دیگر از تجهیزاتی است که در خطوط تزریق پلاستیک IML مورد استفاده قرار میگیرد. به کمک کانوایر، حمل و نقل قطعه و چینش محصول (Product Stacking) به صورت خودکار انجام میشود. همچنین این وسیله میتواند فرآیند بستهبندی محصول را سادهتر کند.

استفاده از کانوایر تا اندازه زیادی، تماس دست انسان با محصول را کاهش می دهد. به طور کلی هرچه تماس دست با محصول کمتر باشد، انتقال آلودگی نیز کمتر اتفاق میافتد. به همین دلیل در خطوط تولید ظروف یکبارمصرف IML، ظروف بستهبندی مواد غذایی و بستهبندی محصولات بهداشتی و آرایشی، کانوایر به صورت فراگیری استفاده میشود.

References:

https://www.vem-tooling.com/in-mold-labeling/

https://www.ptonline.com/articles/overcoming-imls-challenges-to-reap-its-rewards

سلام و عرض ادب، لطفا تفاوت دستگاه اینورتر و دستگاه تزریق سروو رو توضیح بدید. شرایط فروش ویژه و اقساطی دستگاه تزریق پلاستیک رو هم میخواستم.

راهنمای عیب یابی کامل دستگاه تزریق پلاستیک رو هم بذارید لطفا.

با سلام، قالب 96 کویته پریفرم PET با دهانه 28 دارم ساخت کشور سوییس هستش. لطفا یه دستگاه تزریق خوب برای تولید پریفرم پت معرفی کنید. همراه با قیمت دستگاه تولید پریفرم و جدول مشخصات دستگاه. با تشکر فراوان